Un retour d’expérience proposé par Beko technologies : comment un torréfacteur a modernisé son installation d’air comprimé, et a permis d’obtenir un air certifié sans huile, avec l’utilisation d’un convertisseur catalytique. Explications.

Un célèbre torréfacteur avait besoin d´optimiser et de moderniser son installation d´air comprimé afin de répondre aux exigences en matière de qualité. Beko Technologies lui propose une solution permettant d´obtenir un air comprimé certifié exempt d’huile, de germes, de bactéries et de microorganismes.

Ses anciennes installations d´air comprimé utilisaient déjà certains équipements de la marque, notamment les filtres et sécheurs frigorifiques. Elles n´ont jamais posé de problème mais les exigences de qualité de l´air comprimé n´étaient pas très élevées.

Il était clair que la nouvelle installation devait être moderne et équipée d’un système de surveillance optique du processus de torréfaction. Les lentilles de ce système sont maintenues propres grâce à de l’air comprimé. En présence d’impuretés, la qualité du processus de contrôle était menacée.

La solution : le convertisseur catalytique

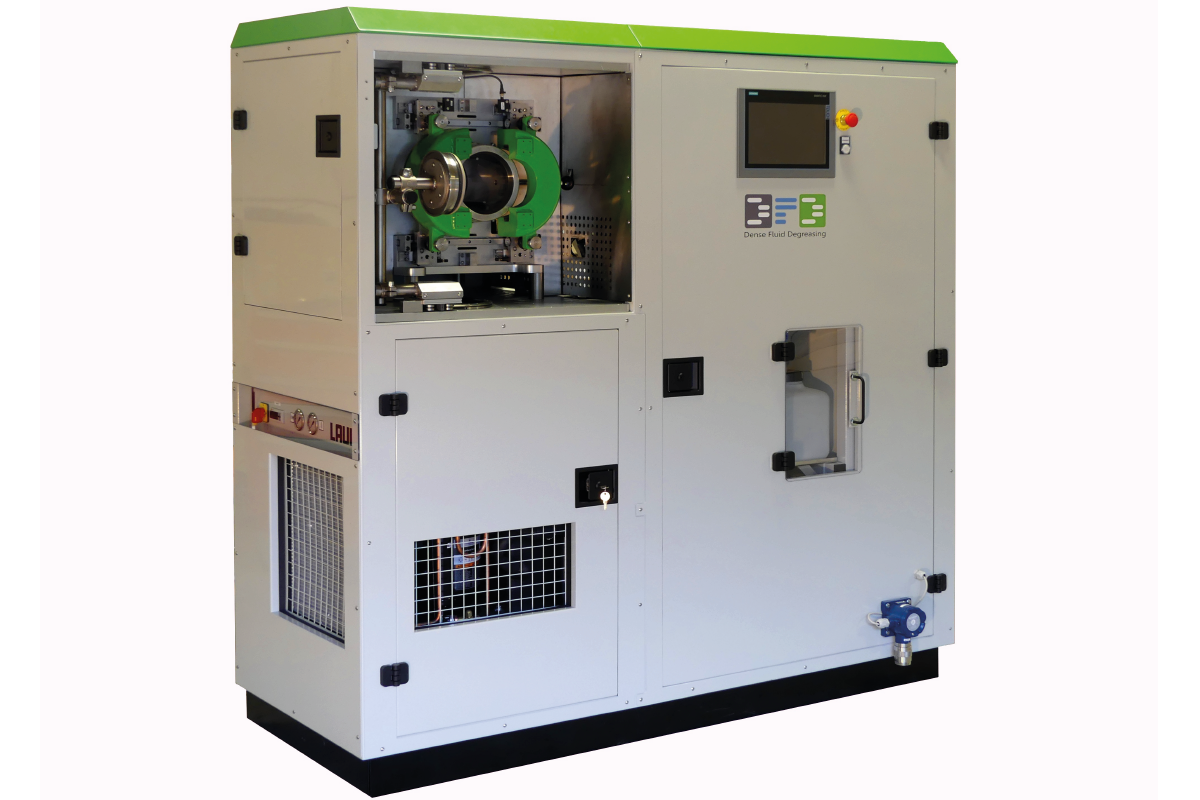

Une solution de traitement hautement efficace comportant un convertisseur catalytique BEKOKAT permet d´obtenir un air comprimé sans huile et sans germes. Le tout est associé à 2 sécheurs frigorifiques, plusieurs purgeurs de condensats et un ensemble de filtration.

Une solution de traitement hautement efficace comportant un convertisseur catalytique BEKOKAT permet d´obtenir un air comprimé sans huile et sans germes. Le tout est associé à 2 sécheurs frigorifiques, plusieurs purgeurs de condensats et un ensemble de filtration.

Mise en service en 2020, la nouvelle centrale de production d´air comprimé fonctionne depuis sans encombre, avec une qualité d´air irréprochable. L´objectif initial de maintenir l´outil de production au meilleur de sa forme est donc atteint sans négliger la performance énergétique.

Mais qu’est-ce qu’un convertisseur catalytique ?

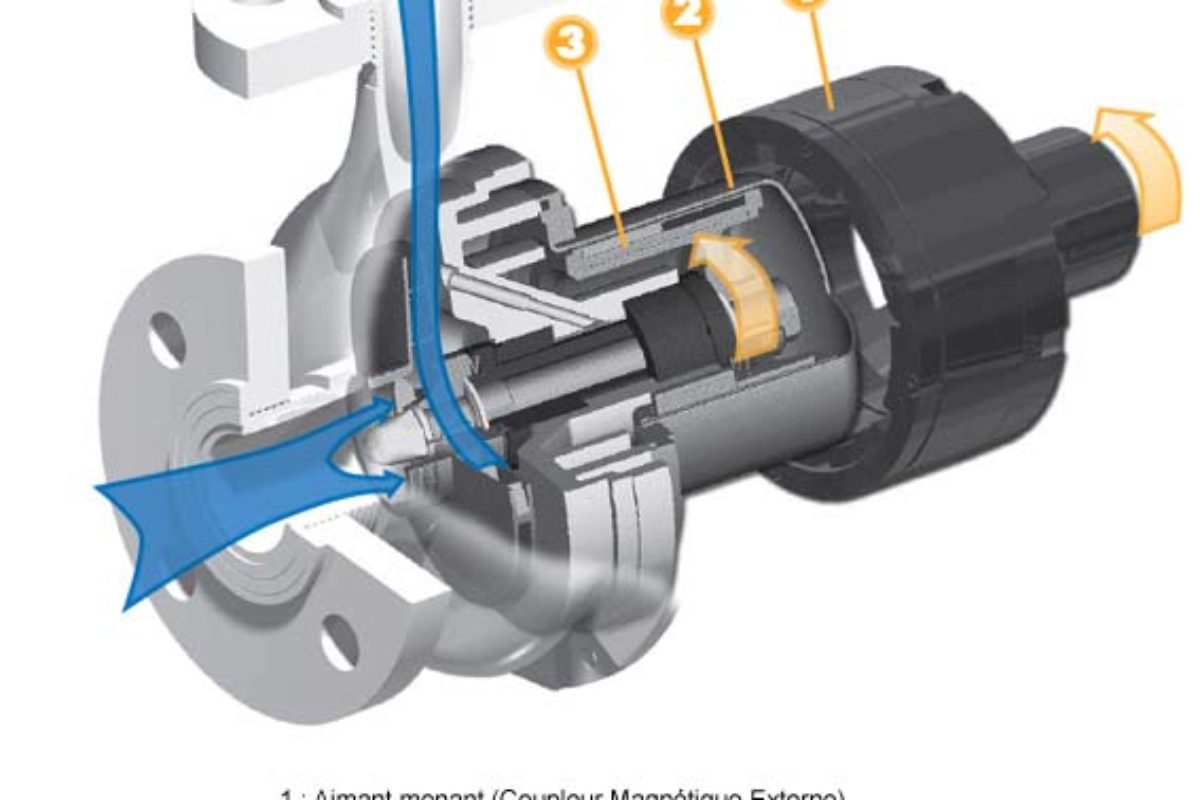

Le traitement traditionnel de l’air (filtration …) atteint vite ses limites lorsqu’il s’agit de répondre à des exigences particulièrement élevées, notamment sur la teneur résiduelle en huile. Avec un convertisseur catalytique, l’intégralité des hydrocarbures contenus dans l’air comprimé est transformée par oxydation totale en dioxyde de carbone et en eau.

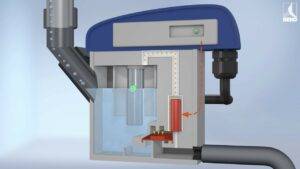

Pour le traitement de l’air comprimé au moyen du BEKOKAT, le granulat catalytique développé spécialement est chauffé à une température de 150 °C dans le réservoir sous pression. Dans le catalyseur, les molécules d’huile présentes dans l’air comprimé qui circule dans la cuve chauffée sont alors entièrement converties en eau et en dioxyde de carbone au niveau de la surface du granulat catalyseur. C’est un air comprimé entièrement déshuilé et exempt de germes qui sort de la cuve catalytique. Le condensat produit lors du refroidissement de l’air comprimé est également exempt d’huile et peut être rejeté sans traitement particulier dans la canalisation d’évacuation.

Pour le traitement de l’air comprimé au moyen du BEKOKAT, le granulat catalytique développé spécialement est chauffé à une température de 150 °C dans le réservoir sous pression. Dans le catalyseur, les molécules d’huile présentes dans l’air comprimé qui circule dans la cuve chauffée sont alors entièrement converties en eau et en dioxyde de carbone au niveau de la surface du granulat catalyseur. C’est un air comprimé entièrement déshuilé et exempt de germes qui sort de la cuve catalytique. Le condensat produit lors du refroidissement de l’air comprimé est également exempt d’huile et peut être rejeté sans traitement particulier dans la canalisation d’évacuation.

À installer facilement sur toutes les installations d’air comprimé

C’est une solution autonome qui s’installe soit en aval du compresseur, soit directement au point d’utilisation de l’air comprimé. En cas d’intervention de maintenance, tous les éléments sont facilement accessibles.

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Air comprimé; Réseaux d'air; Composants

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !