La startup française Spare Parts 3D (SP3D) lance un programme R&D de 3 ans visant la reconstruction automatique de dessins 2D en modèles 3D. En partenariat avec l’École Normale Supérieure Paris-Saclay, en pointe sur les sujets du rétro-conception, l’objectif est de pouvoir faciliter l’impression des pièces industrielles à partir de leur dessin technique.

Aujourd’hui, l’impression 3D est montrée comme la solution face aux pénuries et aux ruptures de stock. Une pièce cassée sur votre site industriel ? Imprimez-la… à condition d’avoir sa modélisation 3D dans un fichier numérique.

L’un des principaux freins à la pleine adoption de la 3D est la disponibilité de modèles 3D des pièces d’équipement industriel. L’immense majorité des pièces est représentée sous forme de dessins techniques. Ceux-ci doivent être traités par un ingénieur pour être reconstruits sous forme d’un modèle 3D. Il faut en moyenne une journée pour effectuer cette tâche.

Si une entreprise, comme celles avec lesquelles SP3D travaille aujourd’hui, a un inventaire de 400 000 pièces, que 10% de ses pièces sont potentiellement imprimables en 3D, il faudrait 181 ans à un ingénieur pour reconstituer les modèles 3D !

Un logiciel déjà existant permettant la compilation et le choix de pièces existantes

Spare Parts 3D édite déjà DIgiPART, un logiciel basé sur le machine learning*, pour l’identification de solutions techniques et économiques de fabrication additive de pièces détachées. Il comprend trois modules permettant (1) d’identifier les pièces pour la FA, (2) constituer un inventaire digital prêt pour la FA et (3) sélectionner les fournisseurs de FA adéquats.

La spécificité de DigiPART est de réaliser cette analyse technique avec des données partielles, sans avoir systématiquement de modèle 3D. Les algorithmes complexes de DigiPART permettent de combiner la reconnaissance sémantique, la lecture de plans 2D, avec les bases de données du matériau et processus de fabrication additive. C’est ce qui permet à la solution DigiPART d’être automatisée, précise et transparente.

Rappelons que l’objectif de ce processus d’identification est de simplifier et décarboner la chaîne d’approvisionnement de pièces détachées industrielles en les produisant à la demande et à l’endroit où elles sont nécessaires.

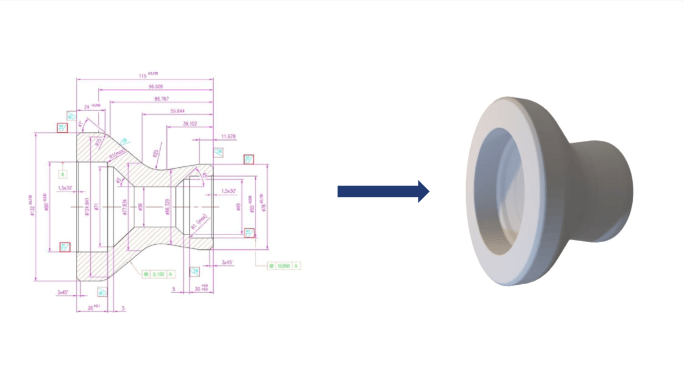

Passez d’un dessin technique 2D à une modélisation 3D… bientôt possible ?

Grâce au nouveau programme de recherche lancé récemment, SP3D va franchir une étape décisive dans l’automatisation du processus pour reconstruire un modèle 3D en combinant des techniques de deep leaning* et de computer vision* avec les technologies existantes de reconnaissance sémantique et d’OCR (reconnaissance optique des caractères). Les dessins 2D regorgent d’informations ; l’objectif de SP3D est de développer l’application qui va permettre de reconstituer automatiquement un fichier 3D exploitable pour l’impression 3D.

L’un des atouts de ce programme est le partenariat avec le laboratoire LURPA de l’ENS Paris-Saclay. Ce laboratoire est un acteur majeur sur les travaux de spécification, de réalisation et de vérification géométrique des produits dans des environnements cyber-physiques de production ; et permettra d’apporter une nouvelle expertise en matière d’acquisition et de traitement géométrique de formes complexes, de rétro-conception et de reconstruction 3D, et de spécification géométrique des produits (à la base des informations reportées sur les dessins techniques)

Selon Nabil Anwer, le directeur adjoint du LURPA, « la reconstruction rapide de modèles 3D à partir de dessins techniques est un vrai challenge pour lequel la combinaison de techniques de traitement numérique de la géométrie, de règles expertes et d’apprentissage profond vont permettre une avancée considérable pour la création d’inventaires numériques de produits. »

Demain, un industriel utilisant DigiPART, pourra, avec simplement une description de pièce, et un plan 2D, déterminer l’existence d’une solution de fabrication additive, son coût, reconstituer son modèle 3D et la faire imprimer à la demande, à côté de son lieu d’utilisation. Le tout en quelques minutes.

* Machine Learning, deep Learning, vision industrielle… Vous pouvez (re)découvrir ces différentes technologies sur un de nos anciens articles en cliquant ici

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Fabrication additive

Scanner 3D et logiciels

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !