Le marché voit proliférer des moteurs industriels qui prétendent offrir un meilleur rendement énergétique. Les variateurs de vitesse les plus récents contribuent également à réduire la consommation énergétique en adaptant leur vitesse de rotation en fonction des conditions de fonctionnement. Enfin, les servomoteurs de nouvelles générations sont également fortement demandés.

Tous ces moteurs reposent sur un composant commun visant à optimiser les performances et à limiter la consommation énergétique : les roulements. NSK nous explique comment de meilleurs roulements peuvent optimiser le rendement des moteurs !

La consommation énergétique des moteurs équipant les machines représenterait 40 à 50% de la consommation mondiale d’électricité : ces appareils essentiels à l’industrie constituent par conséquent un objectif clé en matière de réduction de la consommation d’énergie.

Les efforts déployés à l’échelle mondiale pour réduire la consommation énergétique ont conduit à l’adoption de réglementations exigeant l’amélioration du rendement des moteurs. La perte d’énergie d’un moteur est liée à trois facteurs : les pertes fer (production de chaleur par le noyau de fer), les pertes cuivre (production de chaleur par le bobinage) et les pertes mécaniques (dues par exemple aux roulements). Même si elles ne représentent que 1% de la consommation d’énergie d’un moteur, les pertes mécaniques comptent pour 0,4 à 0,5% de la consommation mondiale d’électricité: autrement dit, toute réduction aurait un impact mondial considérable.

Roulements à faible couple pour moteurs à haut rendement

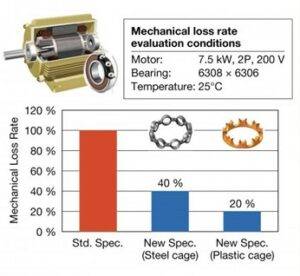

NSK s’est efforcé d´évaluer les pertes mécaniques des roulements à l´aide de moteurs à haut rendement en conditions réelles de fonctionnement. L’entreprise a cherché à identifier les réductions potentielles de consommation d’énergie en développant une méthode d’essai permettant d´évaluer directement la perte mécanique des roulements. Les résultats de ces essais seront intégrés au programme de développement des roulements pour moteurs à haut rendement. Par exemple, l’évaluation d’un moteur bipolaire à haut rendement tournant à 3 000 tr/min a révélé que 80% environ des pertes mécaniques étaient imputables à la résistance à la lubrification, à savoir la résistance au cisaillement et à l’agitation de la graisse entre les pièces du roulement. NSK a donc lancé un projet visant à optimiser le type et la quantité de graisse, ainsi que la forme de la cage du roulement.

Taux de perte mécanique de différents matériaux de cage utilisés sur les roulements NSK à billes à faible couple pour moteurs à haut rendement.

Des essais ultérieurs ont montré que l’optimisation de la quantité de graisse réduisait les pertes mécaniques de 60% par rapport aux roulements conventionnels. Par ailleurs, la réduction de la quantité de graisse dans les roulements traditionnels a tendance à casser le film d’huile et à raccourcir la durée de vie de la graisse. En revanche, le roulement à faible couple développé par NSK fait appel à une graisse spéciale dont la durée de vie s´est avérée multipliée au bas mot par 2,7. D’autres essais ont montré que la cage en plastique spécialement développée par NSK réduisait les pertes mécaniques de moitié par rapport aux cages en acier, en grande partie parce que la cage en plastique supprime la résistance à l’agitation de la graisse entre la cage et les billes.

Ces roulements à faible couple, qui réduisent les pertes mécaniques et assurent à la graisse une longévité supérieure dans les moteurs à haut rendement, sont disponibles dans des tailles allant de 16 à 170 mm de diamètre extérieur.

Roulements à revêtement céramique pour variateurs de vitesse

Les variateurs de vitesse, contrôlables avec une fréquence de rotation optimale, sont utiles pour économiser l´énergie des pompes et des ventilateurs. Tendance générale du développement, la fréquence nécessitant un contrôle (appelée fréquence porteuse) augmente afin que le moteur puisse fonctionner avec un degré de précision plus élevé. Cependant, avec une fréquence porteuse accrue, une corrosion électrolytique est susceptible d´apparaître en raison du courant haute fréquence dans le roulement.

La corrosion électrolytique est un phénomène par lequel des étincelles se produisent à travers le film lubrifiant entre la surface du chemin de roulement et les éléments roulants, provoquant une fusion locale et des irrégularités. Il s´ensuit également un bruit de fonctionnement anormal et un grippage précoce.

Certains roulements destinés aux petits moteurs sont dotés de billes en céramique qui ne passent pas de courant afin de les protéger contre la corrosion électrolytique. Cependant, des problèmes de productivité se posent avec les billes en céramique de plus grand diamètre requises pour les moteurs à variateur de vitesse de moyenne et grande taille. Pour remédier à ce problème, le constructeur a mis au point un roulement à revêtement céramique anticorrosion électrolytique spécialement conçu pour ces moteurs à variateurs de vitesse, avec application d´un revêtement céramique par pulvérisation sur la bague extérieure.

D´après les essais, le nouveau roulement présente une excellente isolation électrique, environ dix fois supérieure (avec une alimentation en courant continu) à celle des autres roulements à revêtement céramique. On notera qu´avec une alimentation en courant alternatif, satisfaisant une impédance de 100 Ω ou plus à une fréquence de 1 MHz, le roulement bénéficie également d´une isolation équivalente ou légèrement supérieure.

En termes de performances mécaniques, la résistance aux chocs du revêtement est environ trois fois supérieure à celle d’un roulement courant à revêtement céramique. La dissipation de la chaleur, qui est un inconvénient des revêtements céramiques, peut être supprimée grâce à un revêtement relativement dense par rapport à celui utilisé sur les roulements classiques, qui prolonge à la fois la durée de vie du lubrifiant et celle du moteur. Lors des essais, l’élévation de température pendant la rotation du roulement s´est avérée inférieure d’environ 10°C à celle d’un roulement à revêtement céramique courant. Le revêtement dense permet également de diminuer le nombre de vides et d’améliorer la durabilité.

Les roulements à revêtement céramique anticorrosion électrolytique sont disponibles dans des diamètres extérieurs de 130 à 230 mm pour les moteurs de variateurs de vitesse de moyenne et grande taille.

Roulements à faible émission de particules pour servomoteurs

Roulement NSK à revêtement céramique résistant à la corrosion électrolytique pour variateurs de vitesse.

La capacité de positionnement précis d’un servomoteur provient de la transmission ou de la réflexion du signal d’émission de lumière LED dans le motif gravé sur la platine de codage et du renvoi du signal reçu à la commande du moteur. Cependant, la contamination de la surface de la platine de codage par de l’huile ou d’autres matières interrompt la réception du signal et le retour des informations de position vers la commande du moteur, au détriment d´un fonctionnement régulier.

Dans un servomoteur pour robot, il est nécessaire d’arrêter le bras et la pièce par un frein électromagnétique. La contamination de la plaque de frein par de l’huile ou d’autres matériaux entraîne un glissement du frein. Les servomoteurs utilisés dans les robots industriels et les robots collaboratifs (cobots) doivent être très fiables. Les roulements doivent donc présenter une faible émission de particules pour éviter de contaminer les codeurs ou les freins.

NSK a mis au point un roulement pour servomoteurs faisant appel à une graisse à faible émission de particules, avec une composition optimisée. Le roulement bénéficie également du joint DW à contact léger exclusif à la société, qui assure une excellente protection contre la contamination lorsque les niveaux de couple sont pris en compte.

Une série de simulations a permis d’étudier la relation entre les roulements et les plaques de frein des codeurs en ce qui concerne la dispersion de la contamination par la graisse. D´après les essais, la quantité de dispersion diminue lorsqu’on utilise des roulements avec un joint sans contact et de la graisse LGU à faible émission NSK (par rapport aux roulements avec un joint sans contact et une graisse conventionnelle). En outre, les roulements équipés de la graisse LGU et du joint DW à contact léger ne présentent pratiquement aucune dispersion de graisse ; un résultat qui constitue également une mesure efficace pour lutter contre la corrosion des codeurs. Ces roulements à faible émission de particules, dotés de la graisse LGU et de joints à contact léger DW, sont disponibles dans des diamètres extérieurs de 26 à 120 mm pour s’adapter à tous les servomoteurs standards.

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Economie d'énergie; Réduction de la consommation

Roulements et paliers

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !