Tous les amoureux de mécanique le savent… le bruit d’une machine reflète sa santé! Dans l’histoire de l’automobile les moteurs qui avaient les plus beaux bruits ont presque tous été des réussites technologiques. Je garde en mémoire avec émotion le bruit du moteur Matra V12 (1969) qui fût l’un des moteurs dont le chant a ému plus d’un d’entre nous ou de nos parents ; ce fut une des grandes réussites de l’industrie française.

Allez… je fais un petit cadeau aux amoureux de mécanique!

Écoutez là dans la vidéo ci-dessous… Et si vous n’avez que 30 secondes allez directement à 3min 50 sec sur ce film.

Je suis sûr que vous ne resterez pas indifférent. Nos machines industrielles sont moins symboliques et moins émouvantes. Néanmoins le bruit d’un roulement est révélateur de sa santé et bien sûr de l’état de sa lubrification. Tous les mécaniciens ont déjà utilisé un tournevis comme stéthoscope pour tenter de déceler un bruit anormal dans un mécanisme! Aujourd’hui les moyens modernes nous offrent des solutions simples et performantes (mais moins exotiques !!! ) pour écouter chanter les roulements.

Quelques rappels fondamentaux sur les roulements

Avant d’aller plus en avant, il est bon de rappeler quelques fondamentaux qui peuvent vous être utiles :

- La majorité des roulements cassent pour un problème de lubrification. (On parle de 70, voire 90%) : sous graissés, sur graissés, mal graissés…

- Lorsque la durée de vie d’un roulement est annoncée à N heures (exemple : 20 000 Heures), c’est que 90 % des roulements fonctionnant dans les conditions de charges du calcul tiendront ces 20 000 heures mais aussi ….. Que 50% des roulements dans ces mêmes conditions tiendront 5 fois plus soit 100 000 heures !!!!!!! c’est la définition de la durée de vie L10h de la norme ISO 281. Cela bien sûr s’ils sont bien montés, bien utilisés bien graissés !

- Par ailleurs, la panne brutale, subite, non anticipée, est toujours celle-là plus critique ….

Focalisons nous maintenant sur les roulements graissés à la graisse qui représentent une large part pour les machines industrielles (moteurs électriques, pompes, réducteurs, tapis à bande, …). Les fabricants de roulements donnent des consignes de graissages. Celles-ci sont souvent des consignes standards ne tenant pas compte des conditions d’installation et de l’utilisation ; ils émettent bien sûr des réserves et des consignes spécifiques, mais qui les lit et les met en œuvre ?

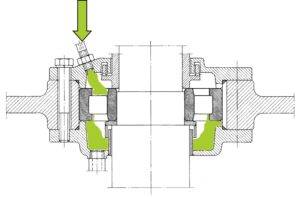

Prenons un roulement sur un axe vertical. La graisse va quitter bien plus vite la zone essentielle de frottement que pour ce même roulement sur un arbre horizontal. (voir image illustrant ce phénomène) ; c’est du bon sens !

Un roulement buté sur une pompe centrifuge chauffera beaucoup plus lors d’un fonctionnement sous le « débit mini » de la pompe et du coup la graisse sera fluidisée et plus vite évacuée de la zone importante à bien lubrifier. Si le maintenancier chargé du graissage se contente de suivre les consignes standard fabricants, de fréquence et quantité, il est certain que ces roulements fonctionneront en sous- graissage pendant une large part de leur vie qui sera par conséquent fortement réduite.

Prenons un autre exemple fréquent : le mauvais choix de graisse … récemment j’ai vu des roulements sur de gros aérothermes casser très rapidement après une opération de graissage, et ce, suite au changement de graisse. La qualité de celle-ci n’était pas en cause… excellente graisse, parfaitement adaptée au besoin, mais totalement incompatible avec la graisse précédemment utilisée. Un précipité de particules dures s’est formé. L’exploitant n’a réalisé l’erreur fatale que lors de la casse brutale d’un premier roulement. Mais il était trop tard !

Un constat : le roulement vous parle !

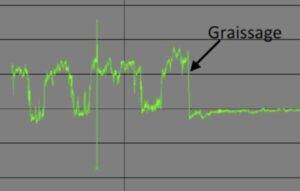

L’état de lubrification d’un roulement a un effet considérable sur le bruit qu’il émet. L’écoute de ce bruit va donc donner des indications précieuses sur la qualité du film lubrifiant au sein du roulement et sa bonne position dans les zones de frottements et sur l’état de la graisse.

Bien avant qu’il ne commence à souffrir le bruit va révéler que le roulement a soif et qu’il est temps de lui donner à boire, ou qu’il souffre d’une indigestion ou d’une intoxication !!! Le graissage pourra donc être refait non en fonction d’une durée de fonctionnement mais d’un réel besoin et son efficacité contrôlée. Dès lors le roulement pourra postuler pour faire partie des 50% qui dureront plus de 4 fois la vie calculée.

En écoutant vous éviterez aussi le sur graissage nocif, si fréquent lorsqu’on se contente de respecter des intervalles standard de temps entre 2 graissages et des doses de graisse approximatives.

Écouter c’est aussi utiliser un signal faible, simple et efficace lorsque le roulement vieillit

L’écoute peut-elle aussi nous parler de l’état du roulement ? Si le roulement est bien lubrifié, le bruit est aussi impacté par de nombreux facteurs dont l’état des bandes de roulement, le jeu radial, le jeu des cages, les contraintes de montage… Les systèmes d’écoute permettent donc aussi de déceler ces défauts qui éviteront une défaillance inopinée.

Un exemple pour illustrer nos propos: le système Mécason

Mécason® est un système simple d’écoute basé sur le brevet d’un ingénieur français qui depuis de nombreuses années diffuse son équipement pour la plus grande satisfaction des utilisateurs. Il y a plus de 5000 capteurs en service à ce jour. Laissons la parole à Guy Duchamp, l’inventeur et gérant de la société Anticipation et maintenance.

Guy Duchamp: La particularité du système Mécason® c’est la sensibilité des capteurs et le principe d’alerte dès que les mesures sortent des valeurs habituelles. Grâce à cette sensibilité, les appareils MECASON® ont mis en évidence des dysfonctionnements au sein de nombreux roulements qui sont apparus liés à une mauvaise lubrification à la graisse.

Éléments Industriels: Peut-on détecter autre chose que des défauts de graissage ?

GD: Ils ont également fait apparaitre d’autres finesses jusque-là insoupçonnées comme les importantes différences de performances entre graisses – même dans une même famille- l’impact de l’excès de jeu dans le réglage ou le montage des roulements (recours abusif aux roulements à jeu augmenté C3), en encore les déformations de paliers, en particulier sur les ventilateurs. On a aussi détecté des entrées d’eau (pollution de la graisse) avant que le roulement n’ait souffert.

EI: Quels sont les bénéfices immédiats ?

GD: En prenant en compte les dérives ou les instabilités des mesures, l’exploitant va parvenir à optimiser le fonctionnement de ses roulements, et découvrir que ces derniers peuvent durer 80 ou 100 et même 150 000 heures. Et cela, tout en éliminant les risques de pannes surprises et en améliorant la sécurité de ses équipes. Il peut être utile de rappeler qu’une machine tournante est potentiellement dangereuse ; en cas de dysfonctionnement soudain, il est arrivé que la machine de disloque et éclate et sans même aller jusqu’à cet extrême, devenir une source d’inflammation pour une Atex.

EI: Avez-vous beaucoup de capteurs installés ?

GD: En 2018, plus de 5 000 capteurs Mécason® sont en service. Cela représente une base significative.

EI: Y a-t-il d’autres applications à vos capteurs ?

GD: Oui de nombreuses et pleines de promesses mais certains retours d’expérience mériteraient d’être confirmés par d’autres. Et nous attendons des responsables motivés par ces thèmes pour conforter ces analyses. À titre d’exemple, Mécason® devrait permettre de déposer ces couteuses alimentations en air comprimé qui équipent souvent les paliers de gros ventilateurs pour en limiter l’échauffement. Des capteurs Mécason® ont aussi été utilisés comme détecteur de cavitation d’une pompe et permettent d’en optimiser le point de fonctionnement en la faisant fonctionner dans sa plage idéale.

EI: Passionnant ! mais encore…

GD: Cette surveillance a également servi à détecter des entrées de liquide dans des compresseurs alternatifs ou encore de détecter des changements d’écoulement dans des canalisations de pulvérulents (début d’obstruction, fin de silo, ….).

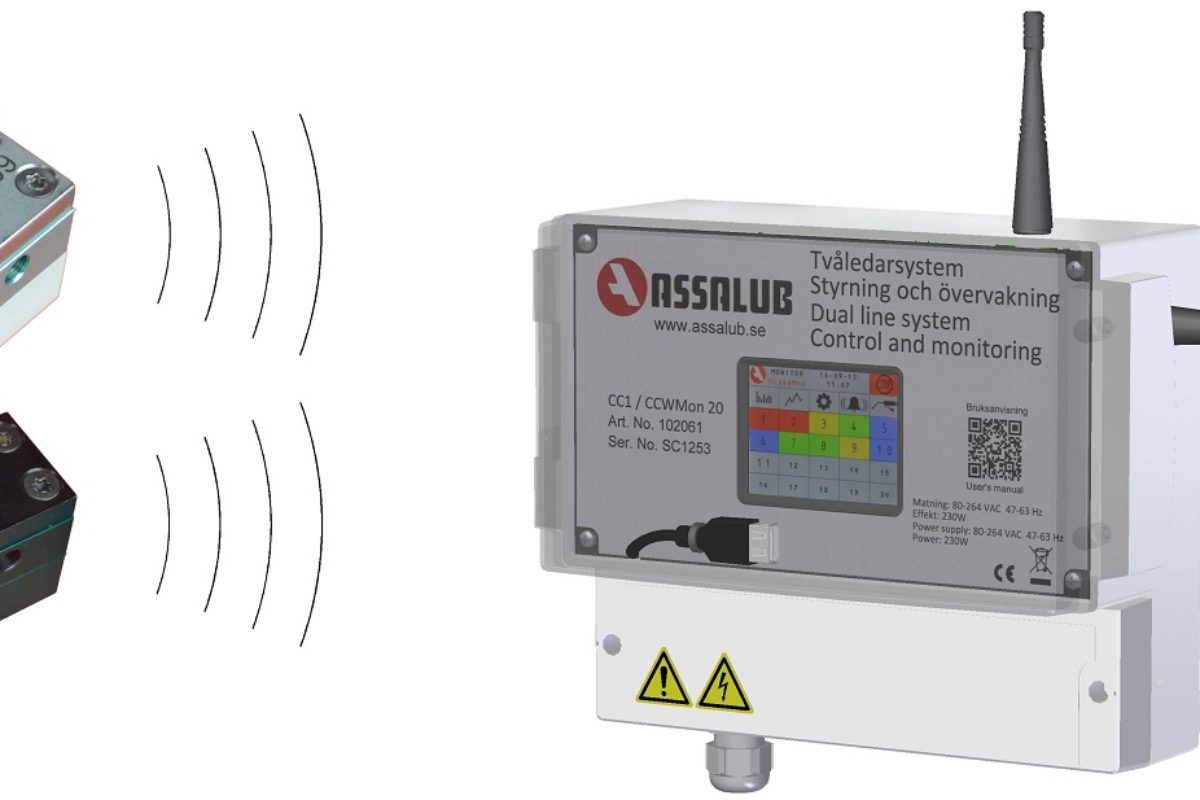

EI: Ce système est-il local, permanent, déporté …. ?

GD: Les capteurs fort simples et peu onéreux sont placés de façon permanente sur la machine. Ensuite il est possible « d’écouter » de « surveiller » d’alerter en local ou à distance. La surveillance peut être continue ou simplement faite de façon préventive avec une périodicité à définir. Ces systèmes sont simples, efficaces, ne remplacent pas un suivi vibratoire ou une analyse vibratoire mais permettent à moindre coût de faire des économies considérables et de fiabiliser de nombreuses installations.

Dans une prochaine publication, nous ferons le point sur les divers systèmes d’écoute que propose le marché.

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Roulements et paliers

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !