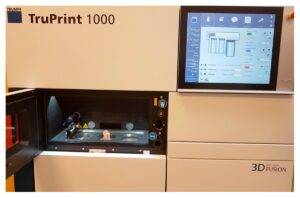

L’Université de technologie de Belfort Montbéliard (UTBM) vient de se doter d’une machine de fabrication additive de type SLM (Selective Laser Melting) équipée d’un laser «vert» (d’une longueur d’onde de 515 nm), le premier de ce type en France. Il n’en existe que 7 dans le monde.

Particulièrement adapté aux alliages absorbants peu le rayonnement laser comme le cuivre, cet équipement permet, grâce à la longueur d’onde spécifique de son laser, de les fusionner. Ainsi, il est possible d’élaborer des pièces qui mettent parfois des semaines à être fabriquées par l’industrie métallurgique. À titre d’exemple, le cuivre absorbe environ 3 fois plus l’énergie du laser « vert » à 515 nm de longueur d’onde de cet équipement, comparativement aux lasers infrarouges à 1060 nm couramment employés. Il résulte une bien meilleure qualité métallurgique, entre autres gains.

Cet équipement vient renforcer les capacités d’impression 3D de composants en cuivre et en alliages de cuivre de l’UTBM. Ce domaine technologique fait l’objet de travaux de recherche depuis plusieurs années au sein de ses équipes (élaboration d’alliages spécifiques, développement de procédés, études métallurgiques, caractérisation des propriétés des matériaux ainsi élaborés, etc.). Les applications visées sont multiples : dissipateurs thermiques, électro-aimants, inducteurs, pièces électroniques et d’horlogerie, etc.

Déjà en service, ce « laser vert » permettra d’élaborer des pièces de géométries plus complexes que celles qui étaient accessibles jusqu’à présent. Il sert de support à des travaux de recherche, en propre ou en relation avec des partenaires industriels et trouvera très vite sa place dans les différents enseignements de spécialités dispensés à l’UTBM.

La fabrication additive à partir d’alliage cuivré, le résultat de 20 ans de développement

Plus de 20 années de travail auront été nécessaires pour développer un procédé innovant de fabrication additive, basé sur la projection thermique. Un exemple de ce qu’on pourra bientôt faire, dans le domaine aérospatial. Aujourd’hui, pour élaborer une chambre de combustion de moteurs de fusée (pour la fusée Ariane notamment), il faut 6 mois. Demain, il ne suffira que de quelques jours, tout en employant moins de matériaux stratégiques et en augmentant les performances des chambres.

Autre exemple. Plusieurs années de recherche auront permis d’aboutir à la fabrication d’inducteurs permettant de générer de très forts champs magnétiques. Ces développements ont été directement mis à profit pour élaborer, à l’UTBM, les composants du système ayant permis de générer l’un des plus forts champs magnétiques continus artificiels jamais créés au monde (37 Tesla dans une cavité de diamètre 37 mm), au sein du laboratoire LNCMI-CNRS implanté à Grenoble.

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Fabrication additive

Fabrication additive métallique

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !