« La fonderie alvéolaire ». C’est le slogan de Grimpack, un nouveau garnissage structuré pour équiper les procédés de distillation, absorption, stripping (NDLR : distillation annexe de fractions soutirées latéralement sur la colonne principale) de toutes industries chimiques, pétrolières, agroalimentaires et même biotechnologies.

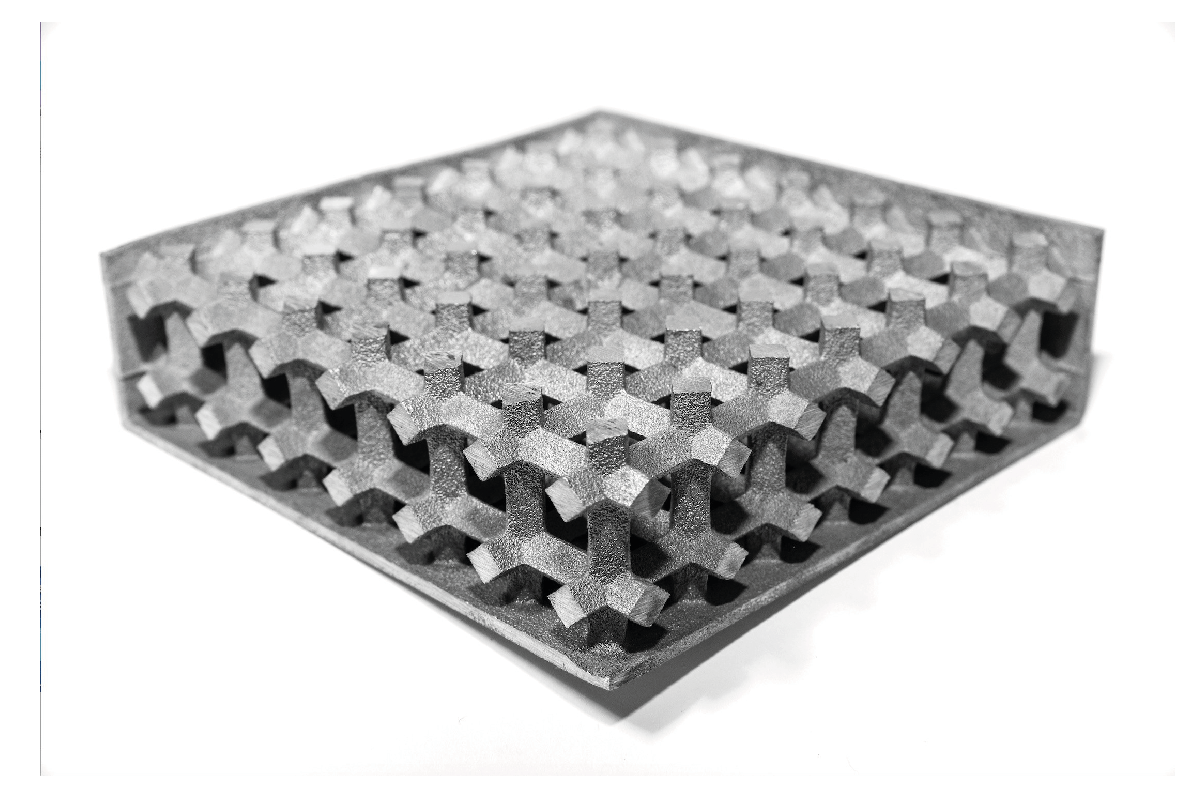

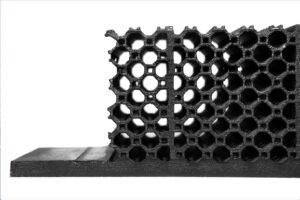

Ce garnissage structuré est dédié aux procédés de distillation. Il se présente sous la forme d’un échangeur monobloc, constitué de deux mousses métalliques, séparées par une paroi. Le tout étant moulé en une seule coulée. L’intérêt de cette innovation ? L’utilisation des mousses. La première dispose d’un contenu énergétique amélioré et échange ainsi la chaleur de façon très efficace.

Ce garnissage structuré est dédié aux procédés de distillation. Il se présente sous la forme d’un échangeur monobloc, constitué de deux mousses métalliques, séparées par une paroi. Le tout étant moulé en une seule coulée. L’intérêt de cette innovation ? L’utilisation des mousses. La première dispose d’un contenu énergétique amélioré et échange ainsi la chaleur de façon très efficace.

Ainsi, la colonne à distiller, « à très haute intensité énergétique », combine dans un même design compact, les avantages de la recompression mécanique de vapeur et de la colonne adiabatique (utilisation d’un couplage pompe à chaleur+distillation).

Procédés de moulage permanent ou en sable… l’expert en fonderie alvéolaire

La génération GRIMPACK produite par la fonderie d’un type nouveau est un nouvel outil performant mis à la disposition de tous les praticiens de la distillation industrielle opérant dans la chimie, le pétrole, la production d’alcools et les sociétés d’ingénierie, toutes compagnies recherchant des économies d’énergie et des équipements disponibles au meilleur rapport qualité/prix.

La génération GRIMPACK produite par la fonderie d’un type nouveau est un nouvel outil performant mis à la disposition de tous les praticiens de la distillation industrielle opérant dans la chimie, le pétrole, la production d’alcools et les sociétés d’ingénierie, toutes compagnies recherchant des économies d’énergie et des équipements disponibles au meilleur rapport qualité/prix.

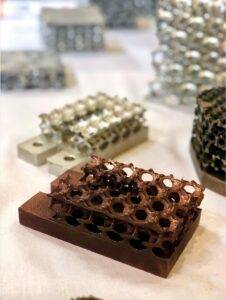

S’appuyant sur les expertises de deux fonderies, Gravitec (procédé de moulage permanent) et FTB (procédé de moulage en sable), et du bureau d’études NéoLattice, le groupe Grims est rapidement devenu le spécialiste de la fonderie alvéolaire et des structures lattices (NDLR : structure en treillis d’après le dictionnaire).

Plus précisément, qu’est-ce qu’une structure lattice ? Il s’agit d’une structure en treillis qui combine matériau et zones vides pour obtenir une matière de faible masse mais de haute résistance, à l’image des nids d’abeille par exemple.

FOCUS : Mise en pratique de Grimpack

On peut voir le pilote froid installé à Toulouse qui a été utilisé pour les mesures de perte de charge en fonction de la vitesse du gaz « up flow » croissante et à contre-courant de liquide s’écoulant à débit constant.

On peut voir le pilote froid installé à Toulouse qui a été utilisé pour les mesures de perte de charge en fonction de la vitesse du gaz « up flow » croissante et à contre-courant de liquide s’écoulant à débit constant.

Cette photo montre la colonne de distillation dans laquelle est opérée la séparation du mélange cyclohexane/n heptane très classiquement utilisé pour qualifier ce type d’opération par de nombreux fournisseurs de ce genre d’équipements.

L’intérieur de chacune de ces deux colonnes a été garni par soit des assemblages adaptés de galettes cylindriques GRIMPACK soit par des éléments de garnissages structurés choisis parmi les structures les plus performantes existantes dans l’état de l’art actuel de cette technologie.

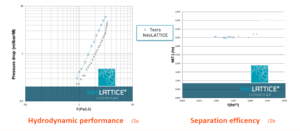

Sur les figures 2a et 2b (ci-dessus) on peut constater que le premier GRIMPACK que nous avons produit et testé – sans optimisation préalable – montre des performances comparables à ce qui se fait de mieux comme garnissage structuré. Et cela aussi bien en ce qui concerne la perte de charge que pour ce qui est de l’efficacité de séparation par distillation.

Sur les figures 2a et 2b (ci-dessus) on peut constater que le premier GRIMPACK que nous avons produit et testé – sans optimisation préalable – montre des performances comparables à ce qui se fait de mieux comme garnissage structuré. Et cela aussi bien en ce qui concerne la perte de charge que pour ce qui est de l’efficacité de séparation par distillation.

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Process en chimie fine et assimilé; machines; outils; inertage

Productivité

Réacteurs ; colonnes à distiller; fermenteurs et équipements assimilés

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !