Face à l’obsolescence des données techniques et à la complexité croissante des installations, une nouvelle approche basée sur l’IA et la capture 3D permet de créer rapidement des modèles numériques fidèles et interactifs. Un tournant pour la maintenance, la sécurité et l’exploitation des sites industriels.

Dans les secteurs critiques tels que l’énergie, l’eau, le gaz ou encore la chimie, la gestion des installations repose encore largement sur une documentation hétérogène, souvent partielle, vieillissante, et rarement synchronisée avec le terrain. Cette déconnexion entre les données techniques et la réalité physique constitue un frein majeur à la modernisation, à la sécurité et à la décarbonation des activités industrielles.

C’est dans ce contexte qu’émergent des solutions de nouvelle génération s’appuyant sur des technologies de numérisation massive : scanners laser 3D, photogrammétrie, reconnaissance visuelle par intelligence artificielle, structuration sémantique de données techniques. En combinant ces outils, il devient possible de produire un jumeau numérique à jour d’un site industriel, sans avoir à reconstruire toute la documentation.

L’un des apports techniques majeurs de cette approche est l’exploitation automatique de documents existants — plans, PID, nomenclatures, notices techniques — associés à des relevés terrain en nuage de points. Le tout est ensuite fusionné dans un modèle spatial unifié, consultable via une interface web. Contrairement aux visites virtuelles passives, ce modèle devient un référentiel interactif et manipulable, utilisable par les équipes de maintenance, de sécurité ou d’ingénierie.

Une approche centrée sur l’intégrité des données et la collaboration métier

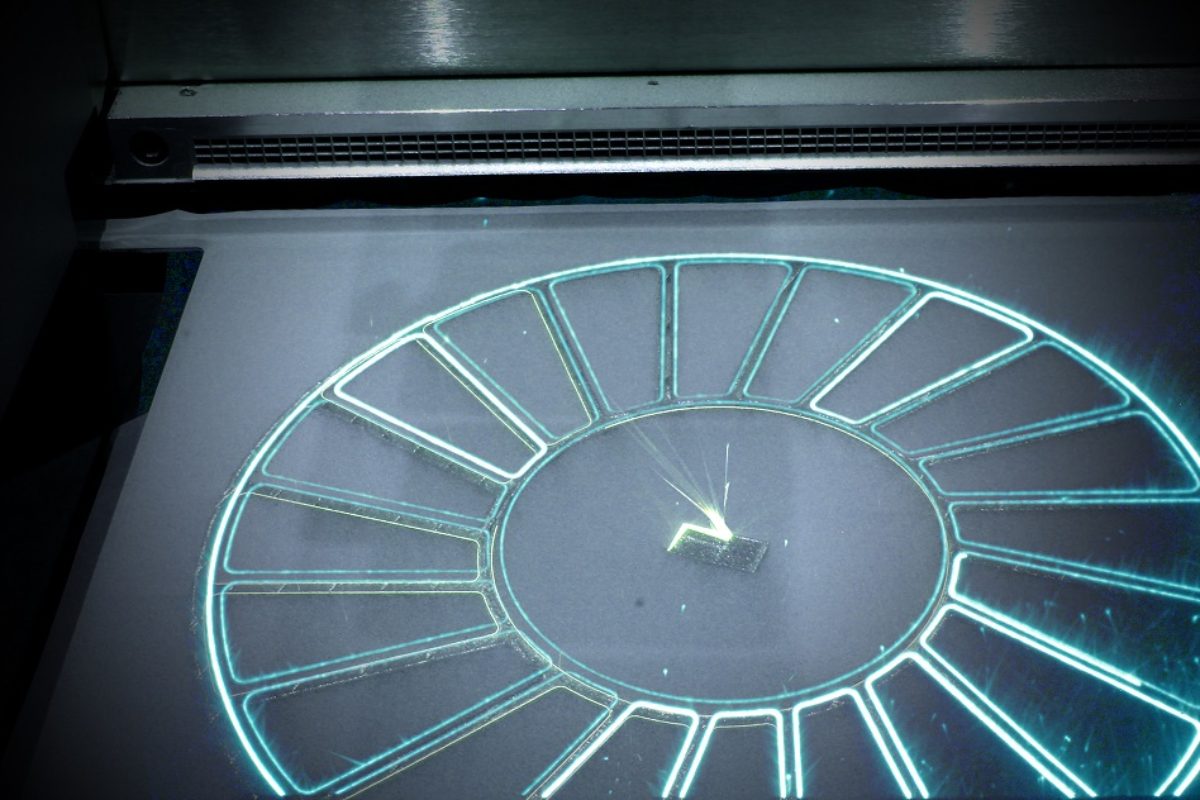

La solution “Shared Reality” de Samp repose sur la combinaison de la capture 3D, de l’intelligence artificielle et du streaming 3D pour créer des représentations fidèles des installations industrielles. En quelques jours, un site peut être modélisé en 3D, intégrant des données techniques souvent dispersées ou obsolètes. Cette approche permet une visualisation précise des équipements, facilitant ainsi les opérations de maintenance, de modernisation et de formation.

Découvrez cette solution en image :

L’utilisation de cette technologie a montré des résultats significatifs : réduction de 80 % du temps et des coûts de mise à jour des équipements, baisse de 15 % des dépenses opérationnelles, diminution de 60 % des avenants contractuels et un gain de 5 % en disponibilité des installations.

Une plateforme collaborative pour une meilleure coordination

Accessible via un simple navigateur web, la plateforme “Shared Reality” offre un espace de travail collaboratif où ingénieurs, techniciens et opérateurs peuvent interagir en temps réel. Cette centralisation des informations réduit les risques d’erreurs liés à des documents obsolètes et améliore la coordination entre les différentes parties prenantes.

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Jumeaux numériques des équipements et process

Productivité

Réindustrialisation et performance industrielle

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !