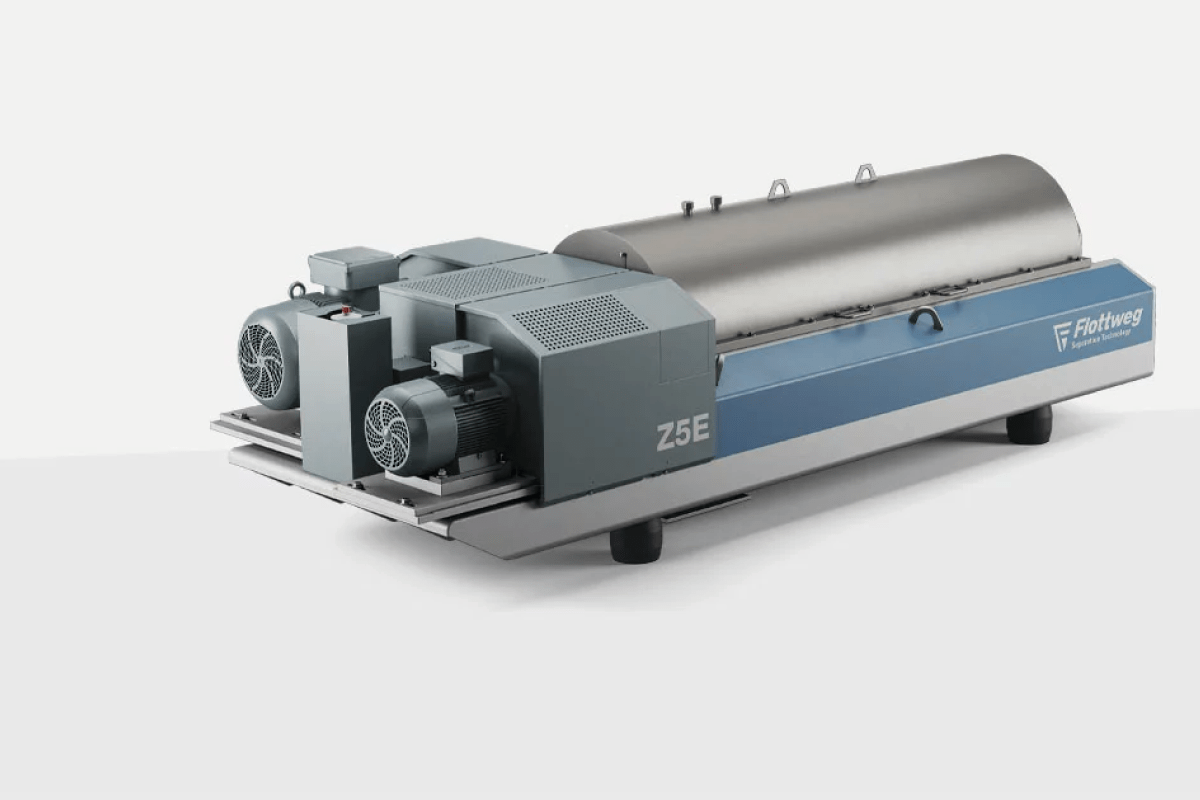

Afin d’optimiser leurs coûts, les stations de traitement des eaux usées travaillent souvent à augmenter la siccité des boues et à réduire la consommation de polymères et d’énergie. Le constructeur Flottweg nous présente l’utilisation d’un décanteur centrifuge, efficace pour ce procédé.

Un décanteur centrifuge répond à toutes les exigences des stations de traitement, car il est bien plus efficace qu’un bassin de décantation statique : il démultiplie la gravité appliquée sur les solides en suspension. Il en résulte une séparation plus puissante et rapide, avec des solides plus concentrés et donc une siccité plus élevée.

Un décanteur centrifuge répond à toutes les exigences des stations de traitement, car il est bien plus efficace qu’un bassin de décantation statique : il démultiplie la gravité appliquée sur les solides en suspension. Il en résulte une séparation plus puissante et rapide, avec des solides plus concentrés et donc une siccité plus élevée.

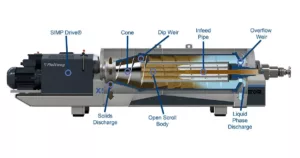

Si vous avez déjà analysé les performances d’une centrifugeuse, vous savez qu’il existe de nombreux paramètres qui peuvent affecter son rendement : vitesse, taille du bol, vitesse relative de la vis, angle du cône, profondeur de l’anneau liquide et taux de matière en suspension, pour n’en citer que quelques-uns. La conception de la vis convoyeuse elle-même peut également avoir un impact majeur sur le rendement.

Profondeur accrue de l’anneau liquide

La profondeur de l’anneau liquide, aussi appelée zone de séparation, correspond au niveau du liquide à l’intérieur du bol. Plus le niveau de remplissage du bol est élevé, plus la pression hydraulique exercée sur les particules solides à séparer est élevée. La déshydratation de la boue est alors plus importante, ce qui produit un ‘gâteau’ plus sec. Lorsque le corps de vis se présente sous forme de barreaux ouverts au lieu d’un cylindre plein, un volume supplémentaire est créé. Ceci permet d’obtenir un anneau liquide plus profond, ce qui augmente d’autant la performance de séparation.

La profondeur de l’anneau liquide, aussi appelée zone de séparation, correspond au niveau du liquide à l’intérieur du bol. Plus le niveau de remplissage du bol est élevé, plus la pression hydraulique exercée sur les particules solides à séparer est élevée. La déshydratation de la boue est alors plus importante, ce qui produit un ‘gâteau’ plus sec. Lorsque le corps de vis se présente sous forme de barreaux ouverts au lieu d’un cylindre plein, un volume supplémentaire est créé. Ceci permet d’obtenir un anneau liquide plus profond, ce qui augmente d’autant la performance de séparation.

Accélération progressive pour une force de cisaillement minimisée

Les boues sont injectées dans la centrifugeuse via une canne d’alimentation située sur le même axe que la vis. Dans une centrifugeuse traditionnelle dotée d’une vis avec un corps plein, les boues doivent traverser le corps de la vis au travers d’ouïes, à la sortie desquelles s’exercent des forces de cisaillement élevées sur la boue floculée. En conséquence, une partie des particules agglomérées éclatent en particules plus petites, ce qui conduit à une sédimentation moins facile.

Mais lorsque la vis est ajourée, la surface de l’anneau liquide remonte au-delà de la volute de la vis, pour trouver sa limite près de la canne d’alimentation. Le produit à traiter rentre directement dans l’anneau liquide plutôt que de passer par une ouïe d’alimentation. Ceci élimine la force de cisaillement sur les particules floculées. Au final, cela permet de réduire la quantité de polymères nécessaire pour agglomérer les fines particules en suspension.

Accélération et rotation efficaces

Le moment d’inertie définit la quantité d’énergie nécessaire pour modifier la rotation d’un objet, laquelle varie en fonction de sa masse et de la distance de cet objet par rapport à l’axe de rotation. Plus la distance est courte, plus il est facile de l’accélérer en rotation. Dans un anneau liquide peu profond, le produit est plus éloigné de l’axe et requiert plus d’énergie pour son accélération. Un anneau liquide plus profond permet une limite proche de l’axe de rotation, et le moment d’inertie nécessaire est donc plus faible pour accélérer et maintenir la vitesse de rotation. Il en résulte un meilleur rendement, et donc une moindre consommation d’énergie.

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Assainissement; Step; Traitement des eaux usées

Centrifugeuses et centrifugation

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !