Préambule

Dans une première partie de cette étude (à lire ici) en tapant LCC dans le moteur de recherche du site, nous avons appris quels étaient les paramètres qui impactaient le coût d’exploitation d’une pompe (LCC).

Dans cette 2ème partie nous allons voir comment quantifier ces principaux paramètres.

Dans une 3ème partie, nous verrons comment optimiser les postes clés.

Rappels des postes essentiels du LCC :

> Coûts liés au matériel

- Achat

- Installation (pose et instrumentation)

- Mise en service (Commissioning)

- Énergie

- Entretien de routine

- Maintenance et réparation

- Formation des utilisateurs et mainteneurs

- Démontage et fin de vie (decommissioning)

- Recyclage en fin de vie

> Coûts liés au process à la conduite et à l’environnement

- Coûts de conduite

- Arrêts de production (pertes directes et indirectes)

- Pertes de produits (fuite, contamination, pollution, …)

- Coûts environnementaux (fuite)

- Coûts induits (exemple : création de zone ATEX, (GM simples) zone de risque chimique,….

- Décontamination en fin de vie

>Coûts divers

- Assurances

- Coûts financiers

> A ces éléments il faut ajouter des postes souvent négligés :

- Les liquides de barrage des garnitures ou presse étoupe

- L’énergie pour les mettre en œuvre

- Les fluides pour les double-enveloppes le cas échéant.

Facile… vous croyez ?

Le prix d’achat par exemple… sera – à fonctionnalités égales – très impacté par la durée de vie souhaitée. 25 000 heures ou 100 000 heures ne se conçoivent pas de la même façon ; Quelques mois de tenue à la corrosion ou 30 ans sans corrosion notoire…. ne coûteront pas la même chose… Une pompe de dépotage de véhicule citerne, un groupe incendie devront « durer » très longtemps mais n’auront pas besoin d’avoir des durées de fonctionnement longues : 20 ans d’un côté mais seulement 2000 heures d’un autre.

Un bon cahier des charges, (une « datasheet » comme on dit souvent) permettra de bien optimiser la relation « achat versus coût ».

Un bon cahier des charges, (une « datasheet » comme on dit souvent) permettra de bien optimiser la relation « achat versus coût ».

Mais attention pour certains postes il s’agira d’un processus parfois itératif parfois en cascade : Rendement meilleur peut être synonyme d’achat plus cher, mais rendement meilleur, si le temps annuel de fonctionnement est important conduira à un « coût énergie plus faible » mais aussi parfois équipement électrique de moindre puissance. Un calcul s’impose déjà à cette étape.

Nous attirons ici l’attention de nos lecteurs sur le fait que cet article est une trame généraliste, bien sûr non exhaustive. Elle doit permettre une réflexion et la guider.

Nous proposons à Eureka Industries, des prestations pour vous assister complètement dans cette démarche, qu’il s’agisse de créer un cahier des charges exhaustif ou d’évaluer le coût de pompes en place.

C’est pour vous un point zéro qui va permettre de guider votre investissement de façon concrète. Il sera aussi la base de référence de l’étude de réduction du coût d’exploitation qui est souvent la finalité de ce remplacement.

Lorsqu’il s’agit de prendre position pour les choix du nouvel équipement, voici un aperçu de la façon dont nous travaillons ; Nous commençons toujours par un questionnement sur les points fondamentaux suivants :

- Quels sont vos choix imposés, vos exigences et vos priorités au regard du rôle de la pompe concernée dans son process : fiabilité, sécurité, économie d’énergie, zéro fuite,…..

- Quels sont vos paramètres d’exploitation

Par exemple :

- Quel temps de fonctionnement annuel ?

- Quelle durée de vie souhaitée avant remplacement ?

- La pompe est-elle critique ? Donc tout arrêt est interdit ce qui peut imposer un doublage de l’équipement (on le retrouvera sur le poste achat),

- Le produit pompé est-il dangereux, inflammable,… toxique… ? Toute fuite accidentelle est donc à gérer, ce qui conduit à des choix d’étanchéité qui auront eux-mêmes un impact sur les équipements périphériques (Ex : une GM double peut supprimer la zone Atex environnante)…

La première démarche:

Relever les paramètres économiques de l’entreprise.

Les principaux sont:

- Le coût du kWh ou du MWh. En général en l’absence de données disponibles, en partant de 80 € HT le MWh on n’est pas trop loin de la vérité. Certains préfèrent tabler sur 100 € plus proche de leur réalité en tenant compte du coût des installations d’alimentation et de leur maintenance.

- Le coût des fluides auxiliaires : liquide de barrage, vapeur pour double enveloppe…

- Le coût de l’heure de maintenance.

- Le coût de l’heure d’arrêt de production

- Le coût unitaire de la matière qui risque d’être perdue (coût de production, plus ingrédients, plus coûts de recyclage ou traitement)

- ….

La deuxième étape:

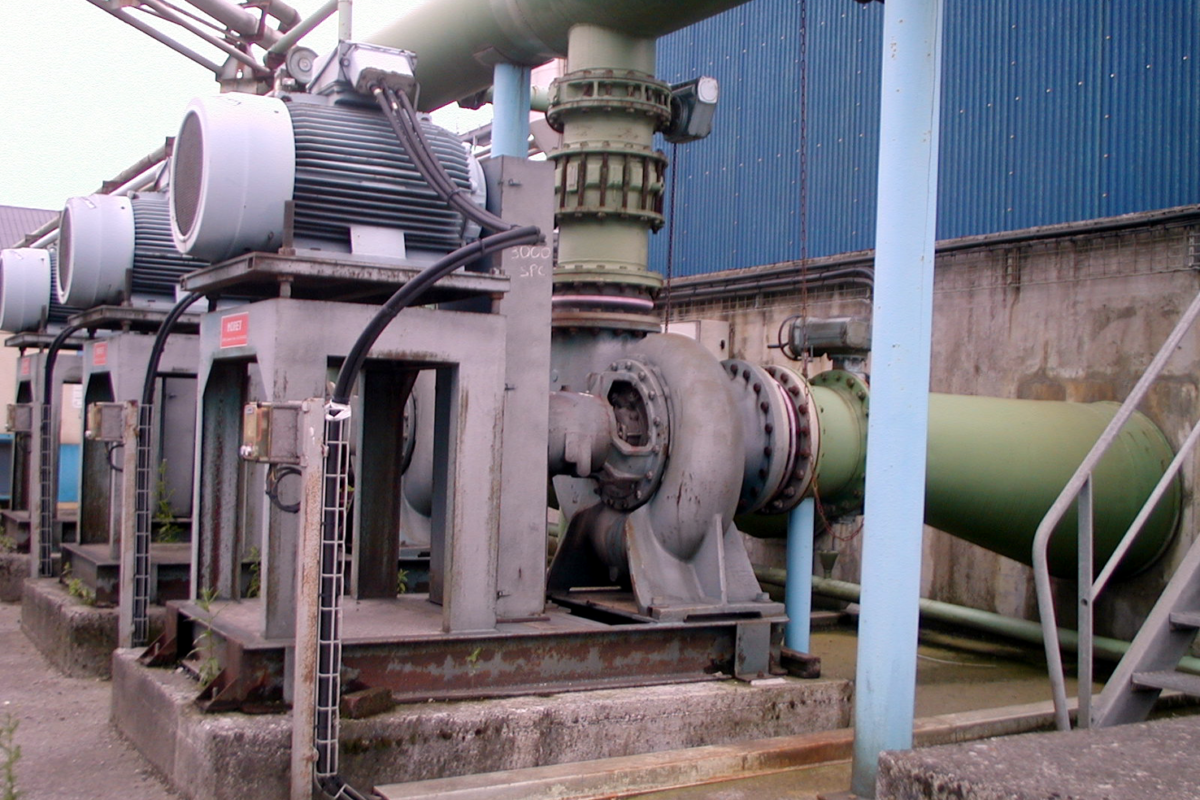

Relever ou évaluer les paramètres techniques de la pompe concernée.

Nous ne citerons ici que les principaux. Les autres facteurs sont souvent « marginaux » et pourront sauf cas particulier être négligés dans une première approximation.

- La durée de vie prise en compte. Là le bon sens doit l’emporter. Une pompe de 30 ans a probablement été « revampée » en chemin. Il faudra prendre le temps depuis la dernière reconstruction. Selon le contexte ce temps sera de l’ordre de 10 ou 15 ans parfois plus pour des machines haut de gamme.

- Le temps annuel approximatif de fonctionnement en heures. Sachant qu’une année comporte 8700 heures environ, un pourcentage de temps de fonctionnement donnera une valeur approximative qui fera l’affaire ; exemple pour une pompe fonctionnant 25% du temps nous comptabiliserons 2175 heures.

- La puissance absorbée par la pompe ou l’énergie consommée annuellement ; bien sûr il y a autant de cas que l’on peut en imaginer ; vitesse fixe, vitesse variable, réseau fixe, réseau variable….

- Le plus simple pour un groupe à vitesse fixe sur un réseau fixe : un relevé d’intensité moteur, la tension, le cosΦ (cosinus phi ou facteur de puissance) lu sur la plaque et le tour est joué.

- Chaque cas doit être décortiqué et il y a, avec un peu de logique et du bon sens, presque toujours moyen d’évaluer approximativement la consommation annuelle d’une pompe en service.

- Si la pompe est alimentée en fluides auxiliaires (liquide de barrage de garniture par exemple ou arrosage de presse étoupe) ne pas oublier d’évaluer la consommation tant de fluide que d’énergie.

- Le coût de la maintenance ; la GMAO sera une alliée indispensable. Souvent la traçabilité est limitée dans le temps. Là aussi il y a moyen de faire une bonne estimée. Partant d’un relevé sur 2 ou 3 ans ce qui en général est accessible, on pourra extrapoler sur 5 ou 10 ans voir plus, pourvu qu’on intègre l’accélération éventuelle des opérations de maintenance liée au vieillissement du matériel.

- Le prix d’achat : je conseille toujours de prendre le prix actuel d’un matériel équivalent ; ce sera plus significatif que prendre une facture datant de 20 ans en arrière et de faire une actualisation par l’érosion monétaire. Accessoires et équipements : si la pompe est équipée de capteurs, variateurs intégrés, …. Il est logique de les intégrer au prix d’achat.

La troisième étape:

Evaluer les paramètres du process concerné.

Les 2 principaux éléments à intégrer en première approche sont les coûts des arrêts de production et des pertes matières liées aux défaillances. Ces 2 cas sont complexes et font l’objet d’études et de publication que les assurances connaissent bien.

Pour exemple si un industriel possède plusieurs sites de production, l’arrêt d’une ligne qui cesse de produire ne devra pas forcément être comptabilisé de façon « primaire ». En effet la production peut être reportée sur un autre site et seul un coût de transport complémentaire sera peut-être à prendre en compte.

Chaque cas doit être évalué en intégrant ce type de facteurs.

La dernière étape:

Etablir une table synthétique de ces éléments.

On va alors construire un fichier type feuille de calculs (Excel ou équivalent) avec pour entrées les postes du LCC d’une part et d’autre part les paramètres définis dans les 3 étapes ci-avant. Ce fichier va servir ensuite à évaluer « grossièrement » les divers postes.

Il aura autant d’onglet que de variantes de choix possibles lorsque par exemple on voudra évaluer le coût sans transfert de production ou le coût avec.

Nous aurons ainsi un LCC (Life Cycle Cost) réaliste qui permettra en observant ces principaux postes d’orienter les choix pour un équipement de remplacement.

Ce travail semble fastidieux et long mais quand il a été réalisé pour quelques matériels critiques, la duplication pour d’autres pompes devient simple et révèle souvent des surprises agréables en matière de source d’économies.

Nous verrons dans la dernière partie de ce survol, la façon d’agir de façon efficace sur le paramètre souvent clé, l’énergie.

Voir la PARTIE 3 en cliquant ici

L’auteur :

Alain Lundahl est expert judiciaire ; il est le fondateur et gérant de Eureka Industries.Il cumule plus de 40 ans d’immersion dans les pompes et les process industriels.

Plus de 12 000 heures d’animation de séminaires, plusieurs centaines d’expertises et d’accompagnement/audit dans de nombreux pays France, Belgique, Suisse, Algérie, Libye, Russie, Canada,… et dans de multiples secteurs : eau, Pétrole, industrie générale, chimie, agro-alimentaire, cosmétique, pharma… tertiaire.

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Economie d'énergie; Réduction de la consommation

LCC et TCO

LCC et TCO des machines

LCC et TCO des pompes

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !