Siemens annonce le lancement de son application industrielle AI Anomaly Assistant, qui s’appuie sur l’intelligence artificielle (IA) pour détecter les anomalies sur les processus industriels et apprécier leur impact sur l’activité de l’entreprise. C’est l’occasion de réfléchir au rôle de cette fameuse « IA » sur les chaines de production!

Avec la digitalisation croissante de l’industrie, l’entreprise numérique est devenue une réalité. Tous les types de données imaginables sont générées, traitées et analysées en continu (des températures, des durées, mesures de pression…). Les gros volumes de données collectés dans les environnements de production permettent de générer des représentations virtuelles des installations industrielles. Ces jumeaux numériques permettent de planifier et de concevoir des produits et des machines de manière plus flexible et efficace, et de fabriquer plus rapidement des produits individualisés de haute qualité et à un prix abordable.

Mais qu’adviendrait-il si les machines et les processus étaient capables de collecter par eux-mêmes des informations à partir de ces gros volumes de données, et d’optimiser leur fonctionnement en cours de production? C’est là qu’entrent en jeu les logiciels d’intelligence artificielle. Plus les volumes de données générés sont grands et à mesure que le niveau d’interconnexion augmente, le logiciel d’IA peut apprendre à lire « entre les lignes », permettant la découverte de nombreuses inter-relations complexes que l’opérateur n’aurait pas ou plus été en mesure d’appréhender.

L’IA et le jumeau numérique, le combo gagnant ?

Le jumeau numérique permet de tester virtuellement différents scénarios et de prendre des décisions intelligentes dans des domaines comme l’optimisation de la production. Grâce à la réplique numérique d’une machine-outil et du processus de production associé, l’IA pourra à l’avenir déterminer, par exemple, si la pièce en cours de fabrication répond aux exigences de qualité et quels paramètres de production doivent être ajustés pour que cela reste le cas tout au long du processus. La production sera ainsi plus fiable et efficace et l’entreprise plus compétitive.

Des applications réelles déjà utilisées quotidiennement dans l’industrie

Reconnaissance vocale pour le traitement de tâches simples, détection d’environnements à l’aide de caméras, de faisceaux laser ou de rayons X, assistants virtuels dans la logistique, des chariots autoguidés se fraient un chemin à travers les ateliers de production, des installations industrielles optimisent leur consommation d’énergie en cours d’exploitation, des machines effectuent des contrôles qualité sur les chaînes de production et ajustent automatiquement leurs paramètres…

L’intelligence artificielle ouvre de formidables perspectives à l’industrie. Elle rend la production plus efficace, plus flexible et plus fiable que jamais. Selon l’étude de PwC, 62% des grandes entreprises faisaient déjà appel à des technologies d’intelligence artificielle en 2018.

Exemple d’intelligence artificielle pour la production : AI Anomaly Assistant de Siemens

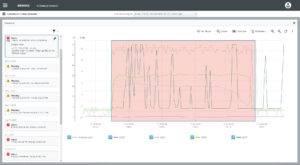

L’application analyse les événements qui affectent la productivité, la disponibilité ou encore la qualité du processus, et attire l’attention de l’opérateur sur toute anomalie. Non seulement ces événements et ces anomalies sont identifiés, mais leur incidence économique est évaluée, une opération qui nécessitait jusqu’ici un certain recul sur les données.

L’application analyse les événements qui affectent la productivité, la disponibilité ou encore la qualité du processus, et attire l’attention de l’opérateur sur toute anomalie. Non seulement ces événements et ces anomalies sont identifiés, mais leur incidence économique est évaluée, une opération qui nécessitait jusqu’ici un certain recul sur les données.

Pour permettre à l’IA de détecter et d’évaluer les anomalies pertinentes du point de vue économique, les algorithmes d’apprentissage automatique sont entraînés à l’aide de données collectées dans le process. Ils apprennent à déterminer quelles anomalies ont un impact sur la rentabilité du site. Ensuite, il incombe à l’opérateur d’orienter les analyses de l’IA à partir d’un tableau de bord dans lequel il peut sélectionner les anomalies, les examiner et les commenter. Cette phase d’évaluation s’accompagne de plusieurs boucles de rétroaction. L’opérateur obtient ainsi une IA bien entraînée, spécialisée, capable d’analyser l’importance économique des anomalies à partir des données de processus.

L’application AI Anomaly Assistant peut être installée dans le cloud ou sur l’infrastructure informatique de l’utilisateur. La version basée sur le cloud est particulièrement avantageuse pendant la phase d’entraînement et d’évaluation, dans la mesure où elle permet une collaboration efficace entre les analystes de données et les opérateurs des installations. En outre, elle facilite l’intégration des résultats de détection des anomalies à d’autres services, notamment une solution de gestion prédictive des actifs intégrée à Asset Performance Suite (APS).

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Jumeaux numériques des équipements et process

L'IA en production et maintenance

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !