En 2020, il n’y aura pas seulement sept milliards de personnes connectées, il y aura également 50 milliards d’appareils connectés au service de l’industrie 4.0. Le développement rapide de l’Internet des objets (IoT) change la manière dont les gens interagissent avec la technologie. Quelles en sont les conséquences ? Que réserve l’avenir pour les utilisateurs et ingénieurs mécaniciens d’aujourd’hui ? Petit tour d’horizon proposé par Bosch Rexroth, spécialiste des technologies d’entraînement et de commande.

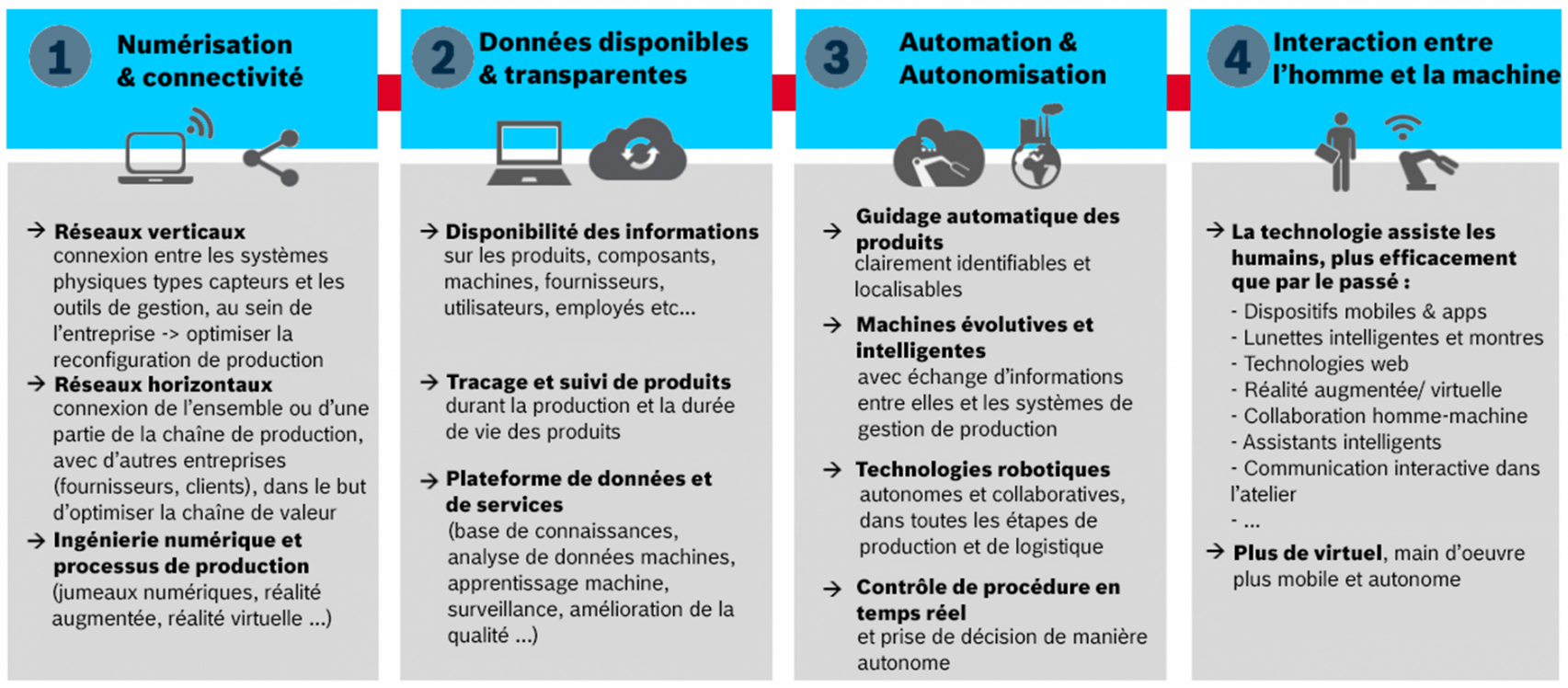

Le développement d’entreprises comme Amazon, mytaxi et Uber démontre à quel point l’IoT révolutionne les modèles économiques et les secteurs d’activité. On ne sait pas encore si certaines plateformes d’IoT domineront l’industrie manufacturière de la même manière. Il est en revanche incontestable que la connectivité gagne en importance. Les évolutions technologiques telles que les capteurs RFID et MEM, la reconnaissance gestuelle et la commande vocale, la technologie portable, la réalité augmentée et virtuelle et la cinquième génération des communications mobiles stimuleront encore les quatre domaines d’activité de l’Industrie 4.0 (i4.0).

L’association BITKOM pour les technologies de l’information estime que le potentiel supplémentaire de valeur ajoutée dû à l’i4.0 en Allemagne sera de 80 milliards d’euros en 2025. Selon le Boston Consulting Group, jusqu’à 390 000 nouveaux emplois seront créés d’ici là.

Des efforts techniques loin d’être insurmontables

Pour avancer avec leur temps, les entreprises manufacturières et les ingénieurs mécaniciens doivent faire au moins un pas vers l’i4.0. Les efforts techniques requis ne sont pas si importants que cela. De nombreuses entreprises, accompagnent constructeurs et utilisateurs finaux dans l’optique d’une stratégie 4.0.

Tous ces acteurs acquièrent une expérience et une expertise qu’ils mettent au service de l’industrie toute entière. Par exemple, dans l’usine Bosch Rexroth de Homborg, dans la Sarre, a été dessinée une chaîne d’assemblage de vannes papillon hydrauliques avec six groupes de produits et plus de 250 variantes dans une seule chaîne de valeur, à l’aide de la connectivité intelligente. Les résultats sont immédiats : une augmentation de 10 % du rendement, tout en réduisant de près d’un tiers les stocks de production. Autre exemple, l’usine principale des systèmes ABS et EMC de Bosch à Blaichach, qui transforme 26 millions d’unités par an. Plus de 5000 machines y ont été connectées dans 11 installations et la productivité a grimpé de 25%.

Les produits intelligents, connectés et au service de l’industrie

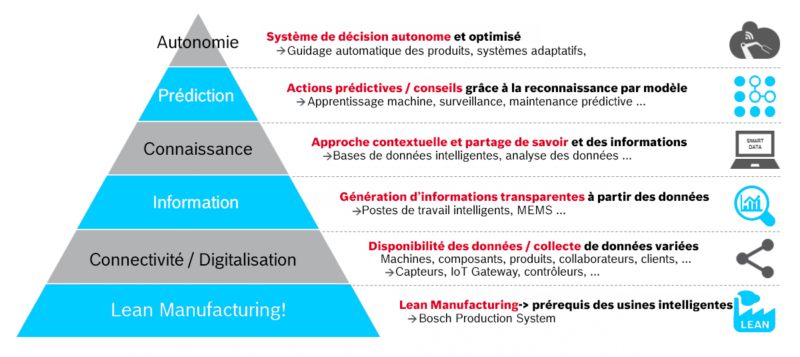

Les produits aujourd’hui disponibles pour l’industrie 4.0 sont de plus en plus faciles et rapides à utiliser, qu’ils soient capteurs ou liés à l’automatisation, en passant par les solutions d’entraînement et le cloud d’IoT. Même les solutions d’automatisation deviennent des produits « intelligents » qui se démarquent par leur haut niveau de connectivité et leurs interfaces ouvertes. Cela signifie qu’ils peuvent être ajoutés à divers environnements d’automatisation. Les autres critères des produits intelligents sont l’intelligence décentralisée pour le recueil de données, les images virtuelles permettant de simuler le produit et le système, ainsi que le rendement énergétique et la sécurité informatique les plus élevés possible.

Exemple : le servo-entraînement intégré dans un moteur, l’IndraDrive Mi de Bosch. Grâce à ses fonctions secondaires intelligentes, cette solution d’entraînement sans armoire est à la fois un capteur virtuel et un fournisseur de données. C’est ainsi qu’elle lance des interventions de maintenance conditionnelle lorsqu’elle rencontre des anomalies.

L’hydraulique connectée et les postes de travail intelligents

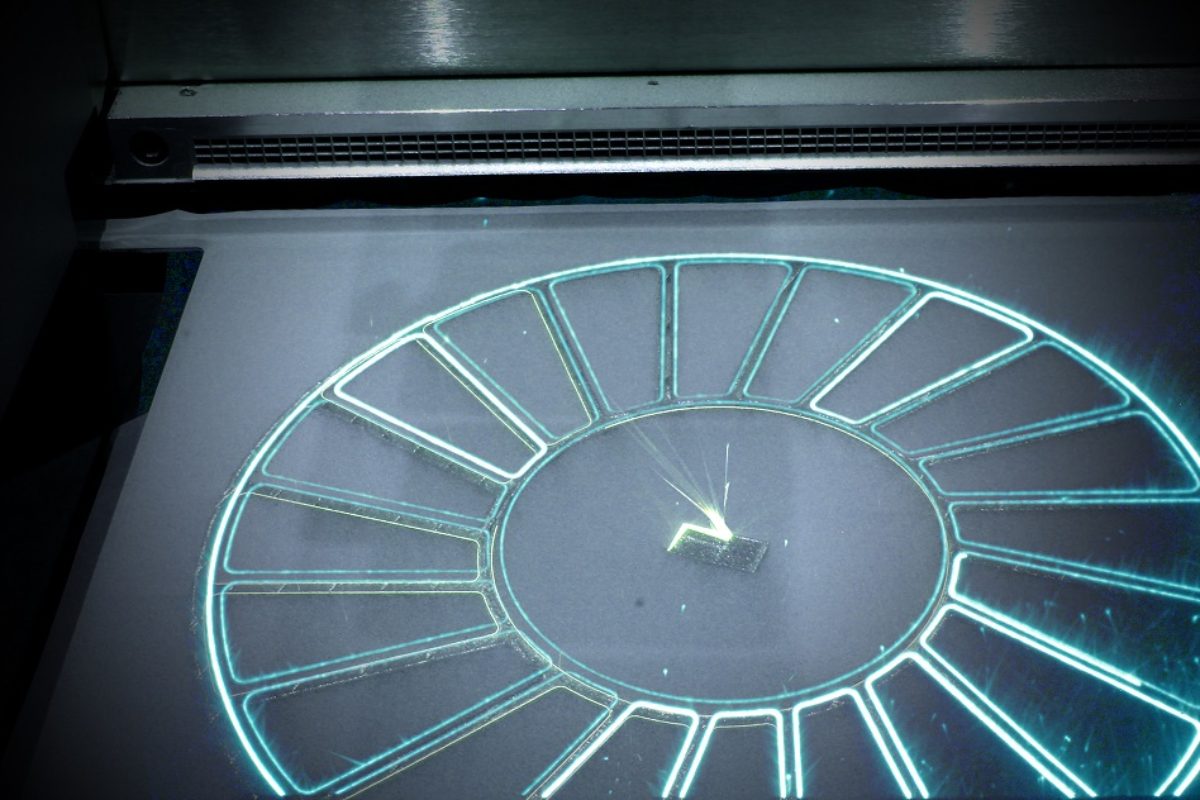

Cytropac illustre ce qu’il est possible de faire lorsqu’une centrale hydraulique devient un produit intelligent. Ce «smartphone» des centrales hydrauliques est non seulement deux fois plus petit et léger, mais il réduit la consommation d’énergie de 80%. À l’aide de capteurs et de sa connectivité multi-Ethernet, il crée également les conditions préalables à l’analyse des données massives et à la maintenance prédictive.

Prenons deux autres exemples dans le domaine de l’assemblage : ActiveAssist, le poste de travail intelligent configurable sur Internet, qui s’adapte automatiquement aux personnes et aux produits, et la visseuse Nexo sans fil, qui détermine le couple de serrage, l’angle et la vitesse en temps réel et les transmet aux systèmes de niveau supérieur pour améliorer la qualité en continu.

En résumé: se lancer dans l’industrie 4.0

La numérisation, l’automatisation et la connexion de la production sont des étapes inévitables pour tous les acteurs du marché. Les entreprises doivent suivre le mouvement pour rester concurrentielles et cela ne demande pas un gros effort technologique. Néanmoins, l’Industrie 4.0 et l’IoT offrent tellement d’opportunités qu’un seul prestataire ne peut pas toutes les couvrir. À partir de solutions éprouvées et d’un écosystème en croissance constante, des acteurs comme Bosch Rexroth ont créé les conditions préalables à l’exploitation maximale de ce potentiel et à la mise en œuvre de projets d’i4.0, grands et petits, de manière ciblée, rapide et fiable.

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Industrie 4.0

IoT Internet des objets

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !