Et si vous équipiez vos machines tournantes d’un entraînement magnétique ? Les raisons menant à ce choix sont nombreuses, à commencer par une maintenance réduite dans les secteurs industriels exigeants de l’agroalimentaire, de la chimie ou encore de la pharmacie pour lesquels des fluides dangereux, tels que des acides, peuvent-être utilisés.

Les entraînements et garnitures mécaniques sont encore largement présents dans ces industries, mais si l’on prend en compte le fait que la maintenance est quasi nulle, l’investissement dans un entraînement magnétique est très rapidement amorti ce qui peut inviter les industriels à modifier leur choix habituel.

Article proposé par SUCO-VSE

Pourquoi remplacer un entraînement mécanique par un entraînement magnétique ?

Un entraînement magnétique à aimants permanents a une double fonction. La première est celle de transmettre un couple entre un arbre menant et sa charge sans contact. La seconde est de permettre une étanchéité totale du fluide process contrairement à une garniture mécanique où des fuites peuvent être occasionnées et entraîner un risque de dommages pour le personnel et l’environnement.

Le remplacement d’un accouplement + étanchéité mécaniques par un accouplement magnétique peut être motivé par de nombreuses raisons :

-

Pour son efficacité à toute épreuve

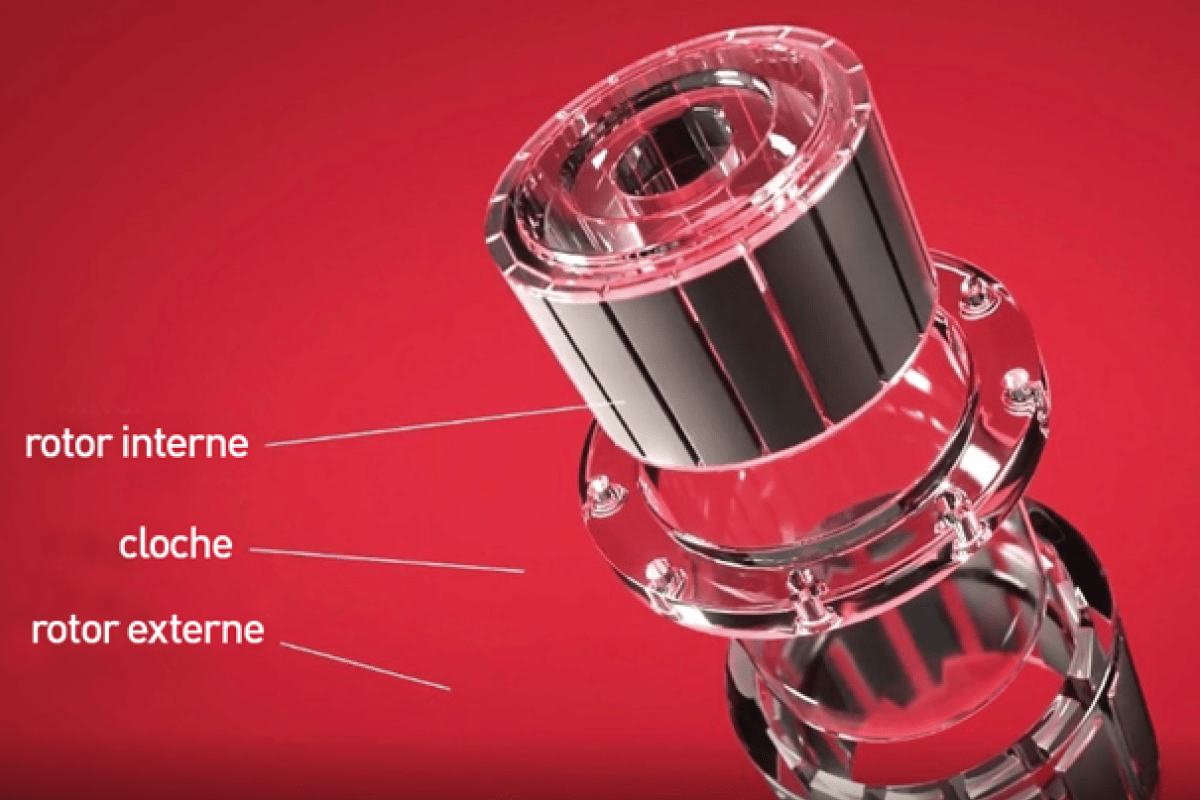

L’entraînement magnétique est le champion de l’étanchéité : celle-ci est réalisée de manière statique contrairement à une garniture mécanique où l’étanchéité est dynamique. De plus, la transmission du couple s’effectue sans contact par l’interaction des aimants permanents séparés physiquement par la paroi de la cloche. Le flux magnétique ainsi créé permet un couplage synchronisé entre la partie menante et la partie menée.

De manière générale, ce système d’entraînement est composé d’un rotor externe et d’un rotor interne équipés d’aimants permanents. Le rotor externe est rattaché à l’élément menant (moteur électrique …) et le rotor interne est relié à l’élément mené (pompe, agitateur, …).

Note : il est tout à fait possible de modifier les sens de montage afin de les adapter à un process particulier.

Le rotor interne est encapsulé à l’intérieur de la cloche parfaitement étanche. L’étanchéité statique de la cloche sur la partie menée, par joint torique ou joint plat, permet un fonctionnement sans aucune fuite possible du produit (fluides, liquides, gaz, acides…) vers l’extérieur.

Son fonctionnement est particulièrement adapté aux domaines utilisant des fluides sensibles ou dangereux (agroalimentaire, pharmaceutique, chimie…).

-

Pour sa durée de vie quasi illimité

Contrairement à l’utilisation d’un accouplement élastique et d’une étanchéité (type garniture mécanique), la durée de vie d’un entraînement magnétique est quasiment illimitée.

Les caractéristiques techniques sont définies en fonction des contraintes de l’application:

- Les matériaux des cloches sont adaptés afin de résister aux températures et pressions du process, différents matériaux peuvent être proposés comme l’acier, le titane, l’hastelloy, le PEEK…

- La transmission du couple sans contact permet de limiter les usures prématurées liées aux frottements.

-

Pour sa maintenance nulle

Ne craignez plus que votre système d’entraînement ne soit la cause de la panne de votre équipement. En effet, les entraînements magnétiques sont des composants techniques ne nécessitant aucune maintenance (pas de frottement, joint statique, aucun joint tournant dynamique) dès lors qu’ils sont utilisés dans les conditions prévues à la conception.

Le principe de base de ce système étant un fonctionnement sans contact, il n’y a pas de frottement et donc pas d’usure mécanique des rotors. De plus l’encapsulage du rotor interne dans la cloche hermétique permet d’éviter toute fuite et ceci pendant un fonctionnement de très longue durée alors qu’une étanchéité mécanique finit toujours par fuir de manière plus ou moins importante selon la dégradation occasionnée par l’usure lors du fonctionnement.

L’accouplement magnétique permet d’éviter les interventions en maintenance préventives contrairement à celle exigées par l’utilisation de garnitures mécaniques et donc d’éviter la multiplication des interventions planifiées ou non planifiées liées à un problème d’étanchéité (garniture mécanique) ou de transmission (accouplement mécanique) sur une installation.

-

Pour répondre aux exigences réglementaires

L’absence de fuite vers l’environnement extérieur est particulièrement recherchée pour les secteurs de l’agroalimentaire, de la chimie, de la pétrochimie ou encore de la pharmacie où les contraintes sanitaires et réglementaires sont élevées et pour toute industrie qui est engagée dans le respect des réglementations environnementales (entreprises certifiées ISO 14001). En effet, la fuite d’un fluide process vers l’extérieur peut présenter un risque majeur avec des répercutions significatives pour le personnel ainsi que pour l’environnement. L’accouplement magnétique reste une solution pour supprimer ce risque.

Quelles applications où remplacer un entraînement mécanique par un entraînement magnétique ?

Avec plus de 1000 configurations possibles, la gamme complète d’accouplements avec des plages de construction standard répond aux besoins les plus variés des industriels. Nos accouplements peuvent transmettre un couple allant de 0,1 à 10.000 N.m et supporter des températures extrêmes de -200 °C (cryogénie) à +350°C (pour des conditions exceptionnelles jusqu’à +500°C).

Les kits de conversions et les entraînements pour agitateurs sont des solutions spécifiques qui vous permettront de gagner en tranquillité puisque ces éléments sont spécialement adaptés aux besoins du client. Les kits de conversion permettent de rétrofiter facilement les groupes motopompes à entraînement classique et garniture mécanique, en particulier dans les applications polyuréthane (polyols et isocyanates).

L’ajout de paliers lisses en céramique SSiC combiné à l’accouplement permet un meilleur guidage et offre une résistance plus importante aux efforts axiaux ou/et radiaux.

Malgré un coût de revient initial plus élevé que pour un entraînement mécanique, les entraînements magnétiques trouvent leur pleine utilité dans les applications telles que :

- Ingénierie des procédés

- Industrie chimique

- Industrie pharmaceutique

- Fours industriels

- Gestion de l‘eau

- Compresseurs

- Technologie de dosage

- Hydraulique

- Pétrochimie

- Construction navale

Faire le choix de passer avec un accouplement magnétique correspond à une volonté d’investir : certes le prix d’achat est supérieur à celui d’une garniture mécanique + accouplement élastique standards, mais il s’avère que le coût global, en prenant en compte les coûts de maintenance ainsi que les coûts de perte d’exploitation liés aux arrêts d’unité, rendent un accouplement magnétique à aimants permanents rentable sur une courte durée. Cette durée peut même être raccourcie selon les difficultés de mise en œuvre de l’intervention sur site (besoin de matériel de levage spécifique, accès difficiles…) et du niveau de la perte d’exploitation relatif à l’arrêt de la production.

Coût investissement contre coût d’exploitation d’un embrayage magnétique

Pour illustrer les éléments ci-dessus, prenons le cas d’un accouplement magnétique vendu 2100 € associé à un moteur de 15 kW :

- Prix moyen d’une garniture mécanique : 60,00 €

- Taux horaire de maintenance : environ 3,5 h à 150 €/h soit 525,00 €

- Estimatif coût d’arrêt d’exploitation : 3,5 heures à 600 €/h soit 2100,00 €

Soit un coût global de 2685,00 € pour la 1ère maintenance, soit un coût supérieur de 600,00 € à l’accouplement magnétique seul. Dans ce cas l’investissement de l’accouplement magnétique est amorti dès la première année. En d’autres termes, 10 ans sans maintenance reviennent ici à une économie d’environ 25 k€ à comparaison d’une solution avec garniture mécanique standard.

Quelques exemples d’applications pour lesquelles l’accouplement magnétique DST est utilisé :

Article proposé par SUCO-VSE

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Pompes à transmission magnétique

SUCO-VSE

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

![[REPLAY] Capteur Bluetooth et cyber-sécurité : Webinar technique gratuit](https://num.elementsindustriels.fr/wp-content/uploads/2021/03/EH-date-1200x800_c.png)

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !