Sur le site de production de charcuterie de La Salaison Polette (Puy de Dôme), l’air comprimé est utilisé dans l’ensemble du process, notamment pour les ficeleuses, les attacheuses et les clippeuses. L’usine rencontrait des problèmes de régulation de débit et de qualité de cet air comprimé. Face à ces difficultés, la société a fait appel à Beko Technologies pour installer son catalyseur BEKOKAT, qui permet d’obtenir un air comprimé certifié exempt d’huile et de germes.

Fin connaisseur de l’historique de la marque et de ses produits, Gérald Faure, responsable technique et travaux neufs du site a alerté sa direction devant les difficultés rencontrées dans la régulation du débit d’air comprimé de process et la gestion de sa qualité pour son outil de production.

Trop de pertes

Ce fonctionnement provoquait beaucoup de déchets, engendrant ainsi des pertes financières considérables : « nous avions des soucis pour ajuster le débit d’air comprimé aux besoins des machines et de plus, nous n’arrivions pas à éliminer l’humidité contenue dans le réseau ; sans oublier que notre secteur d’activité exige une qualité élevée d’air comprimé, comme par exemple l’absence d’huile, de germes, de virus et de bactéries ». Cette problématique liée à l’air comprimé n’était plus tolérable, et pour M. Faure, le besoin d’une solution durable était clair : « nous souhaitions remplacer la centrale existante par une solution permettant de réduire les consommations, d’adapter le débit en fonction du besoin, d’éliminer l’humidité, l’huile, les germes et les bactéries contenus dans le système d’air comprimé et de réaliser des économies d’énergie ».

Ce fonctionnement provoquait beaucoup de déchets, engendrant ainsi des pertes financières considérables : « nous avions des soucis pour ajuster le débit d’air comprimé aux besoins des machines et de plus, nous n’arrivions pas à éliminer l’humidité contenue dans le réseau ; sans oublier que notre secteur d’activité exige une qualité élevée d’air comprimé, comme par exemple l’absence d’huile, de germes, de virus et de bactéries ». Cette problématique liée à l’air comprimé n’était plus tolérable, et pour M. Faure, le besoin d’une solution durable était clair : « nous souhaitions remplacer la centrale existante par une solution permettant de réduire les consommations, d’adapter le débit en fonction du besoin, d’éliminer l’humidité, l’huile, les germes et les bactéries contenus dans le système d’air comprimé et de réaliser des économies d’énergie ».

Une solution sur mesure de traitement d’air comprimé efficace, pérenne et économe

Après consultation de plusieurs fournisseurs, c’est la solution proposée par le fabricant spécialiste d’air comprimé industriel Beko Technologies qui a été retenue. En plus du respect du cahier des charges en tout point de vue, elle a fait la différence par son approche technique rassurante, son excellente expertise, la qualité de ses machines et son accompagnement. « Auparavant, les compresseurs n’étaient pas à vitesse variable, l’air comprimé n’était pas de qualité et l’installation était dotée d’un sécheur traditionnel » se souvient Yves Volatier, responsable commercial secteur de Beko.

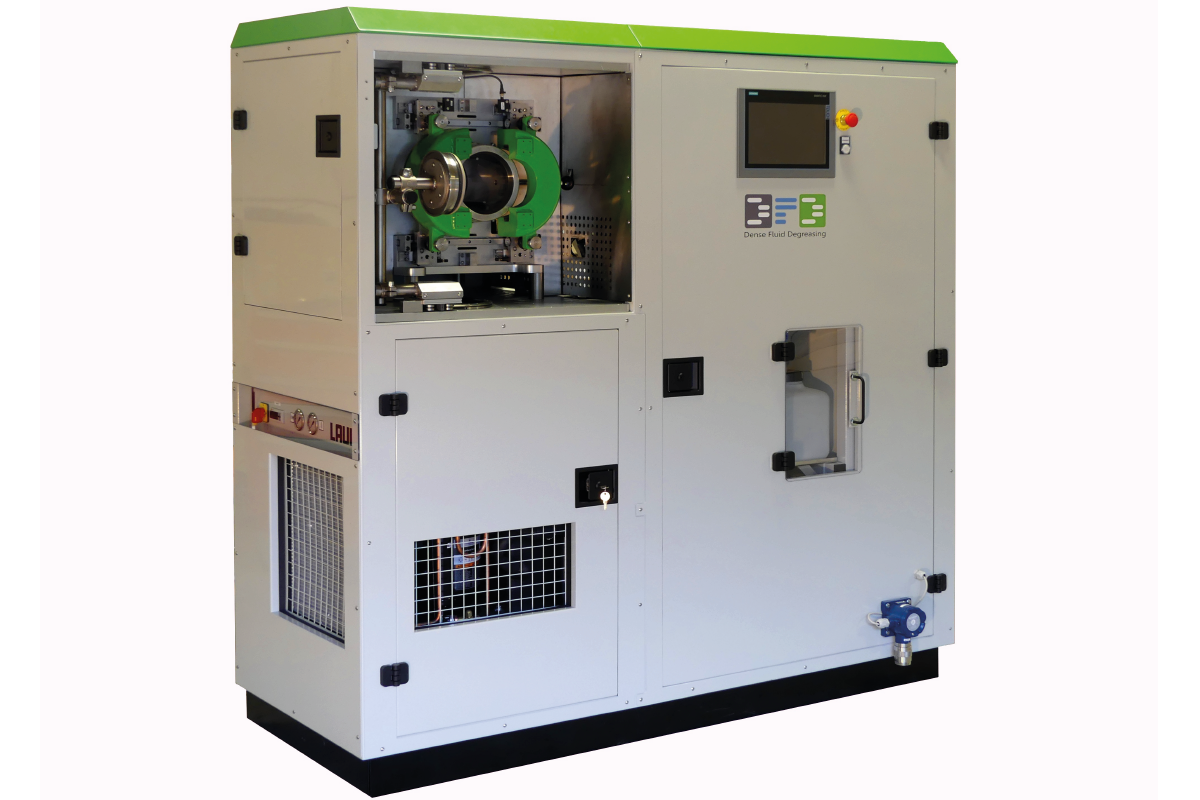

Après l’analyse de l’installation d’air comprimé, il a préconisé une solution individuelle efficace, pérenne et économe. « Au départ, le client avait porté son choix sur deux configurations possibles. La première consistait à installer deux compresseurs à vis non lubrifiées et vitesse variable, dont un de secours. Cette proposition avait la faveur de la maison mère basée en Suisse mais le coût a été jugé trop important, d’autant que pour ce montant, aucun traitement de l’air n’était proposé. Quant à la seconde option, que nous avions proposée, elle était composée d’un compresseur à vitesse variable, lubrifié, doté d’un système de traitement d‘hydrocarbures par catalyse combinée à une solution de séchage d’air comprimé à chauffe écoénergétique hautement efficace et un analyseur de la teneur en huile résiduelle pour garantir la qualité de l’air comprimé process. C’est cette seconde solution qui a été finalement retenue ».

Efficace et simple à utiliser, satisfaction du personnel de l’usine

Pour bien faire les choses, La Salaison Polette a pris la décision de construire un bâtiment pour y installer sa nouvelle centrale de production d’air comprimé. Un local dédié, adapté et pensé pour que les machines travaillent dans de bonnes conditions, équipé d’un système d’aspiration de l’air extérieur. « Le conseil apporté correspond en tout point à la qualité du matériel. L’installation a été réalisée par des techniciens compétents, et les personnes en interne qui interviennent sur l’installation ont également eu une formation adéquate. Grâce aux instruments de mesure installés, les informations relatives à l‘air comprimé sont collectées en permanence ».

Pour bien faire les choses, La Salaison Polette a pris la décision de construire un bâtiment pour y installer sa nouvelle centrale de production d’air comprimé. Un local dédié, adapté et pensé pour que les machines travaillent dans de bonnes conditions, équipé d’un système d’aspiration de l’air extérieur. « Le conseil apporté correspond en tout point à la qualité du matériel. L’installation a été réalisée par des techniciens compétents, et les personnes en interne qui interviennent sur l’installation ont également eu une formation adéquate. Grâce aux instruments de mesure installés, les informations relatives à l‘air comprimé sont collectées en permanence ».

Avec une qualité d’air constante, les retours sont aussi très positifs à la production et à la maintenance. « Aujourd’hui, par exemple, les techniciens ne passent plus leur temps à régler les machines. Quand un réglage est fait, il l’est pour de bon. Sans parler des pertes de produits qui ont presque totalement disparues ».

La solution préconisée et installée par l’installateur répond parfaitement aux exigences du client. Ces résultats sont obtenus grâce à la technologie de pointe des matériels utilisés : « Le système de catalyse BEKOKAT proposé produit de l’air totalement dépourvu d’huile et même de germes, de virus et de bactéries. Pour confirmation, le catalyseur BEKOKAT® installé chez La Salaison Polette délivre un air à 3/1000ème de milligramme d’hydrocarbures par m3, soit un résultat bien meilleur que la classe 1 de la norme ISO 8573-1 concernant la teneur en huile qui va de 0 à 1/100ème de milligramme » explique Yves Volatier. « Quant au PRSP (point de rosée), il est inférieur à – 50°C voire – 60°C, même en fin de cycle ».

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Air comprimé; Réseaux d'air; Composants

Process et sécurité du conditionnement agroalimentaire

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !