Dans le Val di Vizze, à Vipiteno, l’usine de biométhane liquéfié (bioGNL) Biogas Wipptal utilise des pompes cryogéniques de Vanzetti Engineering. Ce bioGNL est issu de l’agriculture local et permet sa décarbonation. Une expérience vertueuse en Italie!

Les installations de biogaz sont essentielles pour l’agriculture régionale italienne. Une installation de biogaz, intégrée dans une économie circulaire régionale, peut contribuer à la décarbonisation de l’élevage laitier local et réduire la pollution du sol par les nitrates.

C’est ainsi que Biogas Wipptal transforme le fumier et le lisier en engrais à travers un processus de fermentation et produit en même temps du bioGNL. La fertilisation excessive des sols agricoles peut ainsi être évitée, tout en protégeant les eaux souterraines.

Un exemple vertueux d’économie circulaire

L’usine de Biogas Wipptal se distingue des installations de biogaz conventionnelles : elle purifie l’eau extraite du fumier fermenté au moyen d’un système d’osmose inverse, de sorte que l’eau peut être renvoyée dans le cours d’eau local. Le concentré liquide obtenu est utilisé comme fertilisant liquide dans l’agriculture, tandis que le composant solide des résidus de fermentation est transformé en pellets de fertilisant organique.

L’usine de Biogas Wipptal se distingue des installations de biogaz conventionnelles : elle purifie l’eau extraite du fumier fermenté au moyen d’un système d’osmose inverse, de sorte que l’eau peut être renvoyée dans le cours d’eau local. Le concentré liquide obtenu est utilisé comme fertilisant liquide dans l’agriculture, tandis que le composant solide des résidus de fermentation est transformé en pellets de fertilisant organique.

Une approche innovante de la gestion des effluents d’élevage, qui permet de recycler intégralement les substances produites, offrant un exemple vertueux d’économie circulaire.

Comment naît le biométhane ?

Lorsque le biogaz, c’est-à-dire le produit final de la fermentation anaérobie des matières premières, arrive à l’installation de valorisation, il est débarrassé des particules de poussière et des éventuels gaz indésirables (par exemple, le soufre) au cours de la première étape du processus. La pression du biogaz est alors augmentée. Des membranes spéciales sont utilisées au cours de ce processus triphasique, qui vise à séparer ses principaux composants, à savoir le méthane (CH4) et le dioxyde de carbone (CO2).

Le méthane obtenu est soumis à un processus supplémentaire permettant d’augmenter son degré de pureté à une valeur supérieure à 99 % de CH4. Puis il doit être liquéfié. En effet le volume de stockage du biométhane liquide diminue de 600 fois par rapport à celui du biométhane gazeux. Pour le liquéfier, il est comprimé par un compresseur à 3 étages puis refroidit à moins 163°C.

Le CO2 issu du processus de valorisation est purifié afin d’être conforme au degré de pureté fixé par l’industrie alimentaire. La pureté du gaz est constamment contrôlée par un analyseur prévu à effet. Le CO2 est lui aussi liquéfié. Il est compressé puis refroidit à moins 30°C ; ceci permet son transport en toute sécurité.

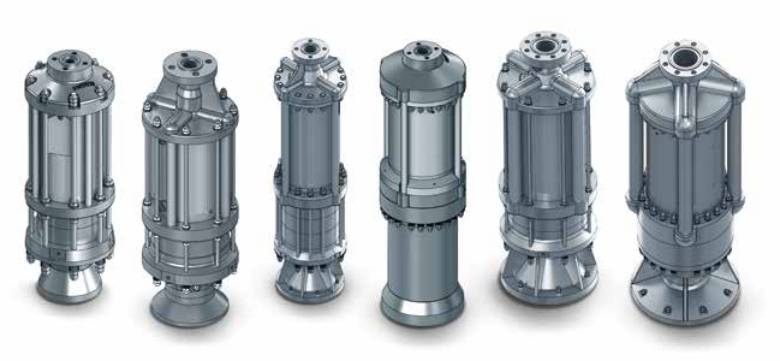

Le rôle des pompes cryogéniques

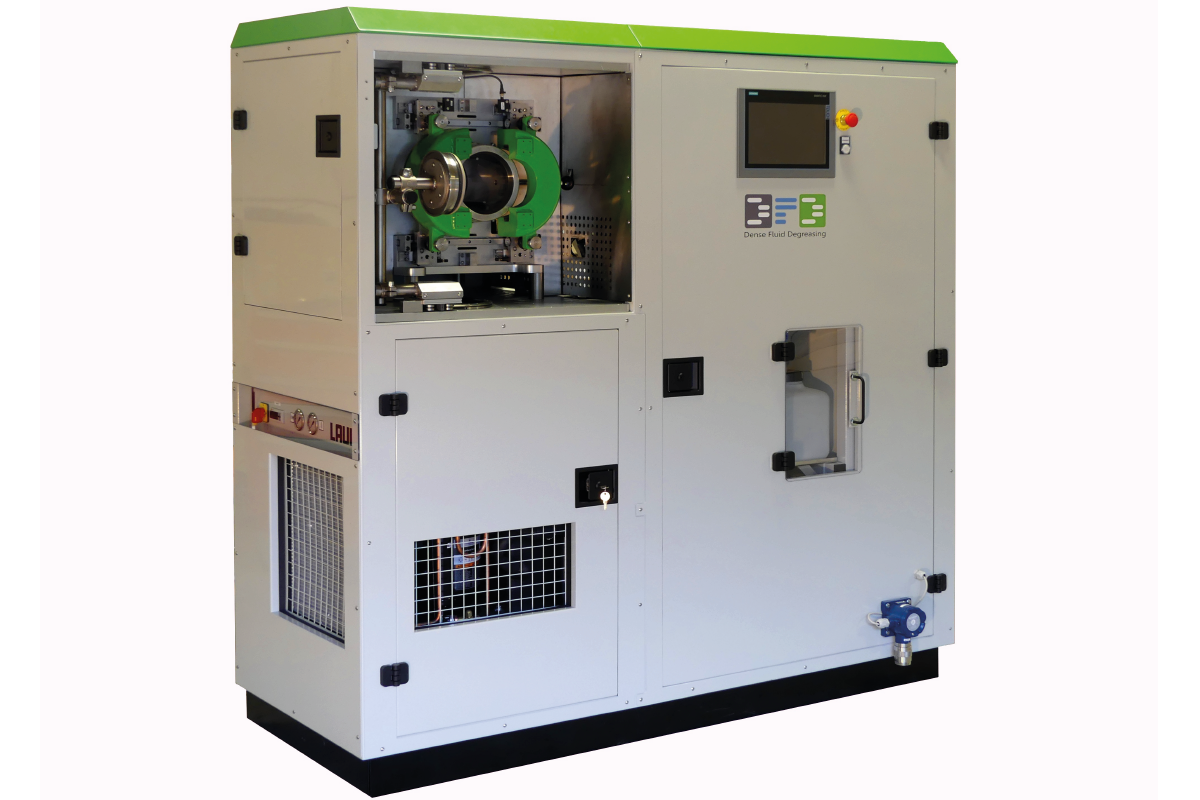

Grâce à la pompe cryogénique immergée ARTIKA 160-3S de Vanzetti Engineering, le bioGNL est transféré des deux réservoirs de stockage aux réservoirs de carburant de camions de transport routier qui couvrent le sud de l’Europe et le nord de l’Italie. La pompe est notamment utilisée pour transférer le bioGNL jusqu’au distributeur (ce qu’on appelle souvent « la pompe » dans les station-services), qui ravitaille le camion. « Il s’agit d’une pompe cryogénique que Tecnogas utilise depuis de nombreuses années pour ce type d’applications. Nous avons déjà réalisé plus de trente installations en Italie avec ces pompes, qui se sont révélées extrêmement fiables au fil du temps, ce qui nous permet d’offrir une valeur ajoutée à nos clients », souligne Erich Zanata Technico-commercial chez Tecnogas.

Dans l’usine de Vipiteno, des pompes cryogéniques sont également utilisée pour charger des camions-citernes de 18 tonnes de capacité, qui livrent en gaz les différentes usines réparties sur l’ensemble du territoire italien et dans le nord de l’Allemagne, où Biogas Wipptal a plusieurs clients. Dans ce cas, ces pompes cryogéniques sont des centrifuges DSM 230 de Vanzetti Engineering qui sonts utilisée, offrant une configuration idéale pour les applications de transfert.

Une pompe flexible et fiable

« Les pompes Vanzetti nous ont permis de résoudre certains problèmes critiques que nous avions au départ. En effet, les technologies proposées par d’autres entreprises que nous avions contactées s’étaient révélées peu flexibles, car elles ne nous permettaient pas de gérer directement l’ensemble de l’installation. Le système PLC (Programmable Logic Controller) et de logiciel de contrôle que nous utilisons à présent est un brevet de Tecnogas et il nous permet de contrôler les installations à distance depuis notre salle des opérations : de la surveillance de la pression, de la température et de tous les niveaux, à l’ouverture et à la fermeture des vannes, en passant par la vérification et la résolution d’éventuelles anomalies sans avoir à se rendre sur le site. En outre, notre produit s’interface avec celui de l’installation de liquéfaction et de l’installation de biogaz. Cela permet au client de disposer d’un système qui communique numériquement à distance à 360 degrés, explique Erich Zanata. Contrairement aux pompes Vanzetti, les autres solutions ne pouvaient être utilisées qu’avec des systèmes propriétaires et, par conséquent, ne nous permettaient pas d’offrir au client la valeur ajoutée de la personnalisation de l’installation, un facteur fondamental étant donné que les installations que nous réalisons sont toutes différentes les unes des autres ».

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Biocarburants: process; chimie; production; économie

Biogaz

BioGNL

Cryogénie et équipements cryogéniques

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !