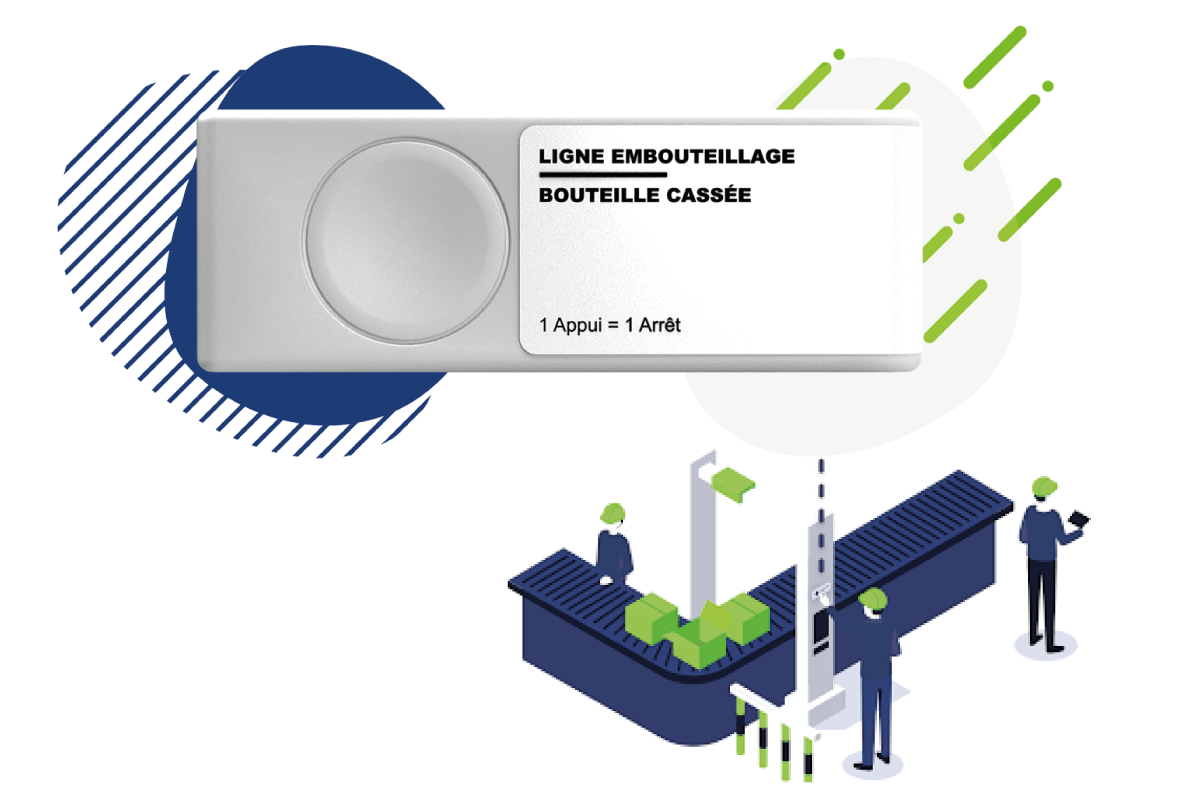

Selon qu’il appuie une ou deux fois dessus, le bouton connecté envoie l’information au logiciel d’analyse en temps réel : un process simplissime qui permet aux installations industrielles de mesurer leurs temps d’arrêts, leur nombre d’intervention, les passages dans un couloir… sans passer par une feuille papier et un stylo!

La cadence d’une chaîne de production industrielle est polluée par des micro-arrêts dont les causes peuvent être multiples : une pièce manquante, un défaut sur un produit ou une machine, un changement de série, le nettoyage d’un appareil … Si ces problèmes sont souvent remontés et connus, il est fastidieux pour les opérateurs de les quantifier par un comptage manuel ou en les chronométrant (et les risques d’erreur, en le faisant, sont d’ailleurs importants).

La cadence d’une chaîne de production industrielle est polluée par des micro-arrêts dont les causes peuvent être multiples : une pièce manquante, un défaut sur un produit ou une machine, un changement de série, le nettoyage d’un appareil … Si ces problèmes sont souvent remontés et connus, il est fastidieux pour les opérateurs de les quantifier par un comptage manuel ou en les chronométrant (et les risques d’erreur, en le faisant, sont d’ailleurs importants).

La direction ne connaît donc pas le réel impact financier de ces arrêts, et dans ces conditions il est difficile de débloquer un budget pour y remédier. Les conséquences sont négatives pour la productivité et pour les conditions de travail, puisque les opérateurs se plaignent que leurs doléances ne sont pas prises en compte. Declique a donc développé un bouton IoT pour remédier à ce problème de remontée d’information.

Les arrêts de production industrielle : une entrave à la productivité

« En parvenant à maîtriser les arrêts de production dans les usines, nous pourrons restaurer une industrie compétitive en France » : telle est la conviction d’Arnaud Huvelin, le fondateur de la start-up. En février 2020, cet ingénieur a créé un bouton connecté sur lequel un opérateur dans une usine appuie pour remonter et quantifier un problème qui lui impose d’arrêter sa machine ou son travail.

Telle vis manque ? L’opérateur appuie sur un bouton. Il faut nettoyer la machine avant de relancer une nouvelle série ? Il appuie sur un autre bouton. Cette donnée (qui peut être une occurrence ou une durée d’arrêt), est remontée et analysée dans la plateforme Saas Declique, propre à chaque usine. L’outil permet de quantifier l’impact financier du problème et de prendre des actions correctives : changer un processus, une machine, ou même recruter des ressources.

Une solution simple : un bouton connecté utilisé par tous les opérateurs

Tout commence par une simple discussion entre les opérateurs à la suite de laquelle le manager établit la liste des principales causes d’arrêt : à un type d’arrêt sera affecté un bouton. Le manager passe ensuite commande des boutons, qui sont envoyés (avec leurs étiquettes nominatives) à l’usine en deux jours. Ils sont ensuite collés par les opérateurs eux-mêmes à leurs postes de travail.

L’opérateur appuie sur le bouton pour indiquer l’occurrence d’un arrêt (un appui) ou sa durée (deux appuis). Un fonctionnement simple, même lorsque plusieurs personnes se succèdent sur le même poste de travail comme cela est souvent le cas en usines. L’information remonte sur le portail Saas de l’usine par le réseau Sigfox, et des récapitulatifs au format excel sont envoyés par mail. Le bouton est reparamétrable de manière infinie : l’entreprise se charge alors de reparamétrer son usage et renvoie une nouvelle étiquette à lui affecter. L’autonomie énergétique du bouton est assurée pour 10 ans. Les modèles de données remontées ont été conçus pour être intégrés à tous les logiciels industriels (ERP, MES, GPAO, GMAO3 …).

Un outil humain fondé sur la collaboration

Le bouton connecté permet aux opérateurs de sentir entendus. Ils sont en effet actifs dans l’identification du problème, dans la remontée fiable et quotidienne de l’information, et dans sa résolution. C’est donc un outil de performance industrielle dont la réussite passe aussi par un gain de qualité de vie au travail.

REX : Un gain de productivité de 10% dans l’agroalimentaire

Illustration chez Phodé, un spécialiste des additifs sensoriels de l’agroalimentaire, qui a investi en 2017 dans une « ensacheuse » destinée à conditionner des sacs de 25 kilos d’ingrédient en poudre. « Depuis son installation, la machine n’avait jamais été poussée sur ses cadences maximales », explique Rémy Maurel, coordinateur de projet technique chez Phodé. « Or, notre besoin de production s’est intensifié. Nous avons donc dû nous concentrer sur ce problème des temps de non-production entre les chargements des sacs ». L’utilisation des boutons Declique sur 13 points de mesure a permis de cerner le problème et sa solution. Le processus de remplissage des sacs a ainsi été modifié, et Phodé a pu augmenter sa productivité de 10%.

L’entreprise Karine&Jeff, productrice de plats cuisinés haut-de-gamme à base de produits bio, était également confrontée à un problème d’arrêt de machine imposé par le nettoyage entre deux séquences de production, sans pouvoir quantifier son ampleur. Avec l’utilisation du bouton IoT Declique, ils ont conclu que ces arrêts pour nettoyage représentaient jusqu’à 30% du temps opérationnel de la production, et donc estimer l’impact financier.

Cette solution d’amélioration continue a été déployée dans plus de 40 sites industriels : chez Dior, Orangina, Air Liquide, Spie, Liebherr Aerospace, ou encore Kersia, …

Habituellement, à l’issue d’un chantier Declique, les clients prennent une décision d’investissement qui représente entre 10 et 20% du coût financier du problème quantifié. Un ordre de grandeur dont le retour sur investissement est rapidement atteint.

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Productivité

Réindustrialisation et performance industrielle

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !