Acteur majeur dans le domaine du serrage des assemblages vissés, la société Traxx conçoit des systèmes de mesure de tension de serrage très performants permettant l’optimisation du serrage d’assemblages et de liaisons vissées. En complément, Traxx propose une offre adaptée de services «experts» associés, en évolution permanente, afin de répondre aux nouveaux besoins du marché.

Michel BERBESSON, Directeur Technique de Traxx, met en évidence le constat suivant concernant le serrage des assemblages vissés :

Pour lier un assemblage, il n’existe sans doute pas de méthode plus simple, efficace et économique qu’une vis et un écrou. Pourtant, les cas où l’intégrité d’un assemblage vissé est compromise par l’application d’une tension de serrage inadaptée sont fréquents et coûteux. En effet, les méthodes de serrage traditionnelles, le serrage au couple et au couple angle, ne répondent pas aux critères de performance et de précision de l’industrie technique de demain.

Après des centaines de visites sur sites industriels, Traxx a pu constater que le serrage au couple peut induire une incertitude de ± 50% sur la tension de serrage finale. La précision de ces méthodes est affectée par des paramètres comme la température, la friction entre les pièces et les boulons, et la résistance des matériaux lors du serrage. Paramètres qui ne sont pas pris en compte par ces méthodes. En résulte parfois un serrage excessif ou insuffisant qui peut provoquer des situations critiques : desserrages, casses, ruptures.

Pour mieux comprendre ces incertitudes, Michel BERBESSON rappelle quelques fondamentaux du serrage ainsi que les erreurs dues à l’interprétation du serrage en couple :

Le rôle d’un assemblage vissé est de garantir une force d’appui entre les pièces serrées qui se traduit par une force de traction dans les vis, appelée TENSION, mesurée en N (newton), ou plus pratiquement en kN. C’est cette force de tension qui garantit la tenue de l’assemblage dans le temps.

La vis est un ressort qui est tendu lors du serrage. Ce ressort s’allonge et, tendant à revenir à son état initial, produit cette force de compression des pièces serrées, égale à la tension dans la vis (action-réaction).

Lors de la conception d’un assemblage, le bureau d’étude CALCULE la tension souhaitable, avec un logiciel de CAO.

Par exemple dans une vis de culasse d’un moteur de voiture, on recherchera une tension de l’ordre de 50 kN (5 tonnes). Mais, lors du montage, les opérateurs ne disposent généralement pas d’instrument pour mesurer cette tension. Aussi, anticipant le fait que, faute d’outil adapté, la production ne saura pas mesurer la tension, le bureau d’études lui fournit une consigne en couple, obtenue avec une « table de correspondance ». On mesure donc en production la seule chose accessible à l’opérateur, le couple de serrage (soit le même outil depuis 1916, et l’invention de la clé dynamométrique !).

Par exemple dans une vis de culasse d’un moteur de voiture, on recherchera une tension de l’ordre de 50 kN (5 tonnes). Mais, lors du montage, les opérateurs ne disposent généralement pas d’instrument pour mesurer cette tension. Aussi, anticipant le fait que, faute d’outil adapté, la production ne saura pas mesurer la tension, le bureau d’études lui fournit une consigne en couple, obtenue avec une « table de correspondance ». On mesure donc en production la seule chose accessible à l’opérateur, le couple de serrage (soit le même outil depuis 1916, et l’invention de la clé dynamométrique !).

L’erreur la plus commune est de supposer qu’il y a une relation répétable entre le couple appliqué (N.m) et la tension obtenue (N) et que si on applique le même couple à plusieurs vis on obtiendra la même tension. Or, il est prouvé depuis 50 ans que c’est totalement faux.

Pourquoi ? Le couple appliqué sert à vaincre les frottements (sous tête et dans les filets) ET à tendre la vis. La partie parasite (les frottements) consomme 80 % du couple appliqué et la partie UTILE (tension) seulement 20 % (cas typique représentatif). Il suffit que les coefficients de frottements varient LÉGÈREMENT pour que les 80 % se transforment en 70 %. La partie utile passe alors de 20 à 30%, soit une variation relative de ± 50 % sur la tension obtenue !

Ainsi une légère variation des coefficients de frottement (état de surface, qualité d’usinage des filets, lubrification, dégradation des revêtements anti-corrosion, traces de doigts, humidité, rodage de l’écrou, …) entraîne une variation très importante de la tension obtenue, et ceci même avec la meilleure clé dynamométrique du monde (étalonnée à 1 % …), et le meilleur opérateur.

Cette réalité choque tellement le « bon sens » qu’elle reste très largement ignorée, quoi que connue depuis 50 ans. Généralement, ne sachant pas mesurer la tension, on utilise divers artifices pour raffiner la mesure de couple, par des clés électroniques très précises, des tables de correspondance avec 5 chiffres significatifs, des procédés de desserrage-resserrage, des repères par traits de crayon, etc …

Toute amélioration de la maîtrise des couples appliqués est vouée à l’échec puisque la relation couple-tension est physiquement variable sans que l’opérateur ni l’ingénieur n’y puissent rien. La méthode serrage par couple-angle améliore nettement le résultat, mais l’incertitude sur la tension obtenue reste encore d’au moins ± 30 %, soit une variation possible de tension du simple au double entre deux vis identiques. La méconnaissance de la notion de tension, maladroitement remplacée par des mesures de couple conduit à des problèmes de desserrage : perte de tension, rotation des écrous, …, dernier stade avant la ruine de l’assemblage.

Pour Traxx, la solution : une invitation à penser le serrage en TENSION

Pour répondre à cette problématique majeure, une solution existe pourtant. Elle est extrêmement simple et est d’ailleurs appliquée depuis 30 ans avec succès (constructeurs automobiles, avions, sous-marins nucléaires, tracteurs agricoles, centrales nucléaires, turbines à gaz,…).

Pour répondre à cette problématique majeure, une solution existe pourtant. Elle est extrêmement simple et est d’ailleurs appliquée depuis 30 ans avec succès (constructeurs automobiles, avions, sous-marins nucléaires, tracteurs agricoles, centrales nucléaires, turbines à gaz,…).

Cette solution consiste à MESURER la TENSION, puisque c’est la TENSION qui importe, et à oublier le couple appliqué, valeur totalement étrangère au problème posé.

Pour cela, il convient d’utiliser des ondes ultrasonores pour les émettre dans la vis afin d’en mesurer les variations de longueur, donc la tension. La vis serrée étant plus longue que la vis au repos, les ultrasons vont mettre plus de temps à se propager dans la vis serrée. De cette variation de temps de parcours de l’onde (le temps de vol des ultrasons) nous allons déduire la tension de serrage présente dans la vis. Cette méthode connue depuis les années 70 a parfois donné des résultats médiocres et une utilisation difficile à ses débuts, à cause d’électroniques de performances insuffisantes.

Il existe aujourd’hui des appareils très simples, fiables, ergonomiques et rapides pour mesurer DIRECTEMENT la tension de façon NON INTRUSIVE, en quelques secondes, sans aucune modification des vis existantes, qui permettent :

- Le montage initial directement à la tension souhaitée (plus simple, plus rapide, beaucoup plus fiable et répétable que l’application d’un couple).

- La vérification à tout moment de la vie de l’ensemble mécanique de la tension courante qui peut être mesurée de façon non intrusive et très rapide (10 secondes par vis).

- La méthode permet même de mesurer les variations de tension en temps réel sur une machine en fonctionnement.

Mais comment mesurer la tension d’une vis déjà serrée, sans mesure initiale ?

La réponse est très simple, c’est impossible. Aucun procédé au monde ne sait mesurer cette tension si on n’a pas enregistré l’état initial de la vis (pour simplifier, sa longueur initiale). La méthode bi-onde, ou « absolue », testée depuis 40 ans et censée réaliser ce miracle donne des résultats totalement aléatoires et malheureusement inexploitables.

Alors, faute de mieux, on utilise la plupart du temps des méthodes empiriques, comme la mesure du couple de desserrage qui donne des résultats erratiques et peu significatifs. Un exemple extrême : une vis grippée par la corrosion et cassée. Le couple de desserrage sera énorme et pourtant la tension nulle.

Si en revanche on a enregistré par ultrasons l’état initial de la vis avec un appareil adapté comme le Traxx-M2 (voir focus ci-après), la mesure de la tension courante ne prend alors que quelques secondes et avec une précision de quelques pourcents.

Traxx -M2, un appareil « plug & play » unique pour le serrage industriel en tension

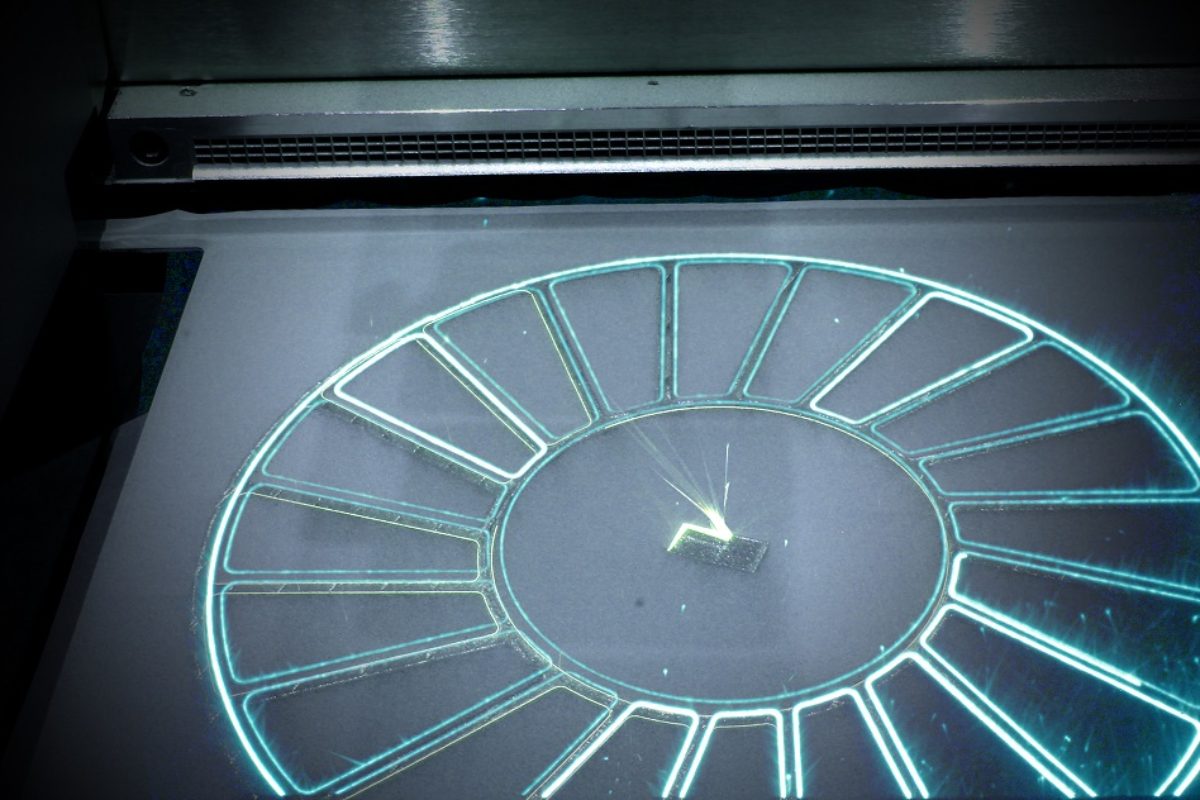

Pionnier dans la conception d’appareils pour la mesure en tension de serrage, la société Traxx a mis au point un outil unique devenu la référence en termes de mesure de tension de serrage par ultrasons, la solution Traxx M2!

Déjà adopté par la plupart des grands groupes industriels en France, la solution Traxx M2 est un système «plug & play» de mesure de tension de serrage par ultrasons qui permet de contrôler, avec une très grande précision, le serrage d’assemblages vissés.

Sans équivalence sur le marché, Traxx M2 détermine en temps réel et avec une précision optimale, l’état d’un assemblage vissé. Adapté à tous les domaines industriels qui intègrent des assemblages vissés sensibles, Traxx M2 se révèle être un système global qui permet à la fois de mesurer la tension présente dans les vis et les boulons, de maîtriser la qualité des assemblages sur site, d’optimiser le serrage des liaisons vissées et d’en suivre l’état dans le temps.

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Assemblage mécanique; boulonnage; rivetage; sertissage

Leviers; manivelles; boutons; et composants mécaniques divers

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !