BOGE a été mandaté par un industriel de l’automobile pour répondre aux nouveaux besoins d’une usine. Avec l’aide de son partenaire intégrateur Comprim’Air, le fabricant a proposé une solution élaborée et rentable.

Retrouvez aussi cet article dans notre magazine Eureka Flash Info N°86

Après plusieurs années de crise, l’industrie automobile reprend des couleurs. Les indicateurs sont au vert et les montées en cadence des constructeurs pour honorer les commandes sollicitent de plus en plus les sous-traitants. La nouvelle commande d’un équipementier installé dans le Nord de la France le démontre. L’industriel a en effet mandaté BOGE et son partenaire intégrateur Comprim’Air pour une installation hors du commun.

Pour alimenter une nouvelle ligne de production, l’industriel devait installer un nouveau compresseur. Mais les contraintes étaient multiples : manque de place dans l’usine ; et surtout le besoin d’un compresseur alimentant une ligne de production à 10 bar, contre 8 bar pour le reste de l’usine. « Nous souhaitions aussi pouvoir basculer la puissance générée par ce nouveau compresseur dans le reste de l’usine lors des arrêts de maintenance des autres compresseurs, ce qui nécessitait de pouvoir réduire la pression en la faisant passer de 10 à 8 bar au moment voulu », ajoute le responsable maintenance du site.

Commutateur, récupérateur de chaleur et sélecteur de régime

Utiliser les compresseurs déjà existants et les passer de 8 à 10 bar aurait impliqué́ l’installation d’un troisième compresseur, ce qui aurait inévitablement augmenté la consommation électrique actuelle d’au moins 20 %. Ce scénario n’était donc pas envisageable. La solution proposée fut une nouvelle installation à 10 bar capable de se connecter en cas de besoin au réseau principal en diminuant la pression à 8 bar. Un défi de taille mais que BOGE et Comprim’Air ont réussi à relever.

Utiliser les compresseurs déjà existants et les passer de 8 à 10 bar aurait impliqué́ l’installation d’un troisième compresseur, ce qui aurait inévitablement augmenté la consommation électrique actuelle d’au moins 20 %. Ce scénario n’était donc pas envisageable. La solution proposée fut une nouvelle installation à 10 bar capable de se connecter en cas de besoin au réseau principal en diminuant la pression à 8 bar. Un défi de taille mais que BOGE et Comprim’Air ont réussi à relever.

L’intégrateur a donc décidé d’installer à l’extérieur de l’usine une station de compression d’air à 10 bar, alimentant la nouvelle ligne de production et dotée de deux compresseurs Boge S180-3, d’une puissance de 110 kW chacun : le premier alimentant la nouvelle ligne et assurant la production de 950 m3/h, le second qualifié de « compresseur de secours » capable d’alimenter aussi le réseau classique en cas de besoin à l’aide d’un commutateur.

Cet équipement, mis au point par le fabricant BOGE, permet de réduire la pression du second compresseur et la faire bifurquer du nouveau réseau vers le reste de l’usine à 8 bar.

Installé dans un container parfaitement étanche de 12 m de long, l’équipement permet en outre de récupérer la chaleur rejetée par les compresseurs. « Celle-ci est réutilisée pour chauffer l’ensemble de l’atelier, qui est passé d’environ 14°C à 20°C en plein hiver, améliorant le confort de travail des collaborateurs », poursuit le responsable de maintenance.

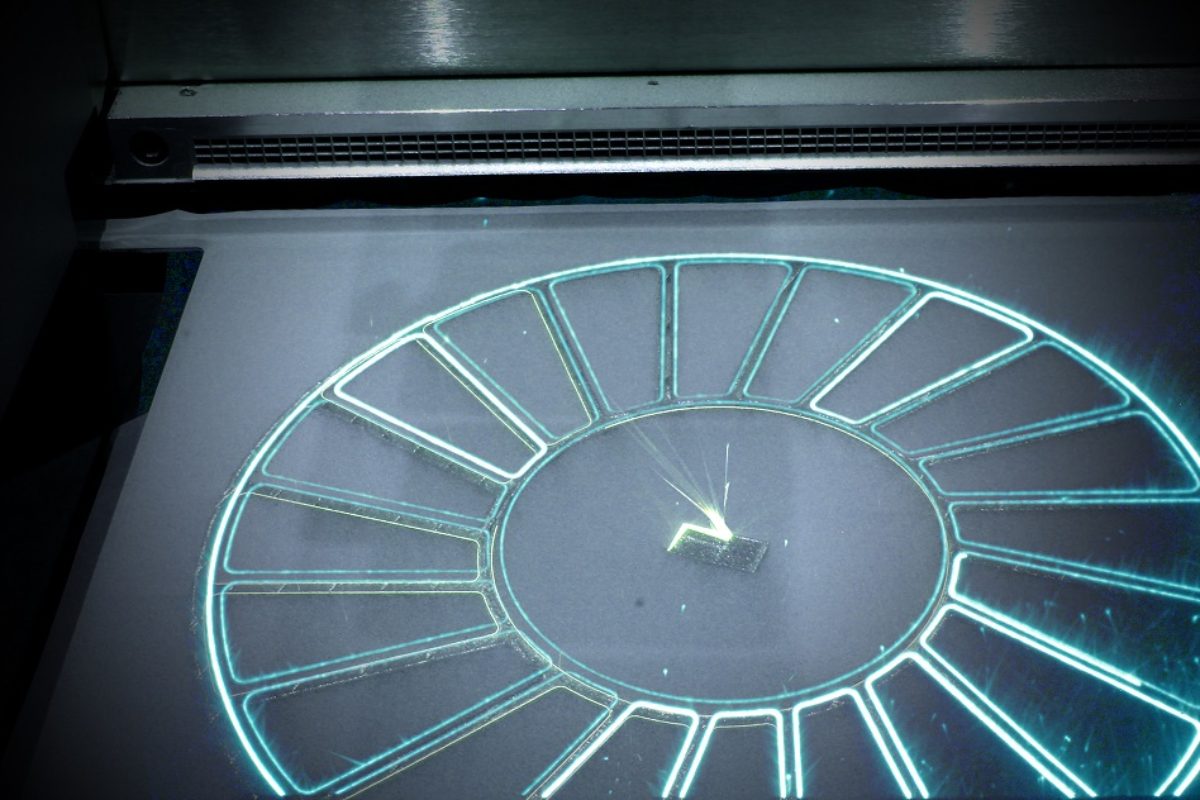

Autre solution qui a séduit à la fois l’intégrateur et son client, la nouvelle platine Boge Control 2.0, qui permet, dans une installation à plusieurs compresseurs, d’établir une sélection du régime le plus adéquat. Il est ainsi possible de choisir le régime le plus économique en faisant varier la fréquence d’alimentation des moteurs. « Avant, nous disposions, aux côtés des compresseurs, de boitiers séparés et à l’utilisation complexe, aujourd’hui, ils sont tous intégrés dans une seule et même platine, ce qui nous facilite beaucoup la tâche », se réjouit François Gallant, co-dirigeant de Comprim’Air.

Un accompagnement technique assuré

Au final, Comprim’Air intervient à tous les niveaux : « Notre rôle est de louer un système produisant de l’énergie « pneumatique » et reposant sur un savoir-faire qui s’étend de l’étude du projet aux interventions de maintenance de toutes natures, allant du préventif au curatif en passant par la surveillance en temps réel des équipements et de leur état de santé », précise François Gallant. Pour cela, l’intégrateur utilise un système de supervision à distance, le Boge Air Status, qui alerte en cas d’anomalie sur la compression d’air, ce qui garantit une intervention rapide.

Distributeur de BOGE depuis déjà plus de 25 ans, Comprim’Air explique sa fidélité d’une part par la fiabilité et les performances des solutions et de leurs composants, mais aussi par la possibilité d’y intégrer de nombreuses options. Celles-ci permettent à l’intégrateur de pouvoir répondre à des projets spécifiques, comme la récupération calorifique ou l’installation d’un catalyseur détruisant 100 % des molécules d’hydrocarbures par exemple.

Article écrit par Sophie BESREST

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Air comprimé; Réseaux d'air; Composants

Boge

Compresseurs d’air

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !