Emerson a créé il y a quelques années le logiciel Mimic, permettant de simuler en temps réel certains process industriels. Aujourd’hui, le logiciel est un puissant outil et qui offre à ses utilisateurs la possibilité de simuler de nouvelles réactions de procédé et d’améliorer les contrôles de sécurité pour la formation du personnel des usines, en utilisant une fonctionnalité de taille : la création de son « jumeau numérique ».

Dans les grands projets, le développement de simulations numériques peut rapidement s’avérer complexe. Comme il faut naviguer manuellement dans chaque flux pour régler les facteurs tels que la température, la pression et le débit sur chaque élément de procédé d’un équipement d’usine simulé, le changement des modèles est long et coûteux. De plus, le changement du format dans lequel ces données sont recueillies signifiait auparavant que le procédé simulé devait être interrompu.

Le logiciel de simulation Mimic d’Emerson permet aux usines de développer un jumeau numérique avec plus de précision et de facilité. Grâce à de nouvelles fonctions de modélisation, une plus grande facilité d’utilisation et des options de réglage, les ingénieurs peuvent créer, modifier et intégrer plus facilement leurs simulations dynamiques pour améliorer les procédés industriels tout au long du cycle de vie de l’usine.

Dans la dernière version du logiciel Mimic, les nouveaux affichages des flux en ligne accélèrent considérablement les changements techniques. Les utilisateurs peuvent rapidement voir tous les éléments du procédé dans un seul tableau comportant des paramètres modifiables, ce qui permet de visualiser et de régler des procédés entiers, tout en maintenant les procédés simulés en ligne.

Des simulations dans un large éventail de secteurs

Emerson a enrichi la modélisation avancée du logiciel Mimic avec de nouveaux blocs et objets afin d’améliorer la simulation et de faciliter la conception de simulations pour un large éventail de secteurs industriels, notamment le pétrole et gaz, le gaz naturel liquéfié, le raffinage et la pétrochimie. Les objets de modélisation avancée fournissent des modèles dynamiques rigoureux de premier principe pour les opérations des unités industrielles, comme les séparateurs, les compresseurs, les échangeurs de chaleur, les vannes, les turbines et les évaporateurs. Les objets pour les échangeurs de chaleur à plaques et les séparateurs triphasiques (équilibre vapeur-liquide-liquide) sont maintenant disponibles, tout comme les objets pour les réacteurs à écoulement piston, qui réduisent le temps d’ingénierie et la complexité de la conception de modèles pour les procédés continus dans les secteurs de la chimie et des hydrocarbures.

Des fonctionnalités pensées pour le terrain

De nouveaux modèles de réaction plus simples peuvent également être utilisés afin de simuler plus facilement les réactions dans une cuve. Ces nouveaux modèles offrent une plus grande souplesse dans l’utilisation des réactions pour les ingénieurs en automatisation et les entreprises qui utilisent généralement des simulations de moyenne fidélité dans l’industrie de la santé et des produits chimiques de spécialité. Pendant la conception technique, les utilisateurs peuvent créer des réactions simplifiées, sans utiliser de données complexes ou privées sur les réactions ni de connaissances en cinétique et thermodynamique, afin d’obtenir les résultats souhaités, comme les effets d’une réaction sur le pH. Les modèles permettent également une mise en œuvre plus rapide de la simulation car la reproduction de réactions chimiques complexes n’est pas nécessaire.

De nouveaux modèles de réaction plus simples peuvent également être utilisés afin de simuler plus facilement les réactions dans une cuve. Ces nouveaux modèles offrent une plus grande souplesse dans l’utilisation des réactions pour les ingénieurs en automatisation et les entreprises qui utilisent généralement des simulations de moyenne fidélité dans l’industrie de la santé et des produits chimiques de spécialité. Pendant la conception technique, les utilisateurs peuvent créer des réactions simplifiées, sans utiliser de données complexes ou privées sur les réactions ni de connaissances en cinétique et thermodynamique, afin d’obtenir les résultats souhaités, comme les effets d’une réaction sur le pH. Les modèles permettent également une mise en œuvre plus rapide de la simulation car la reproduction de réactions chimiques complexes n’est pas nécessaire.

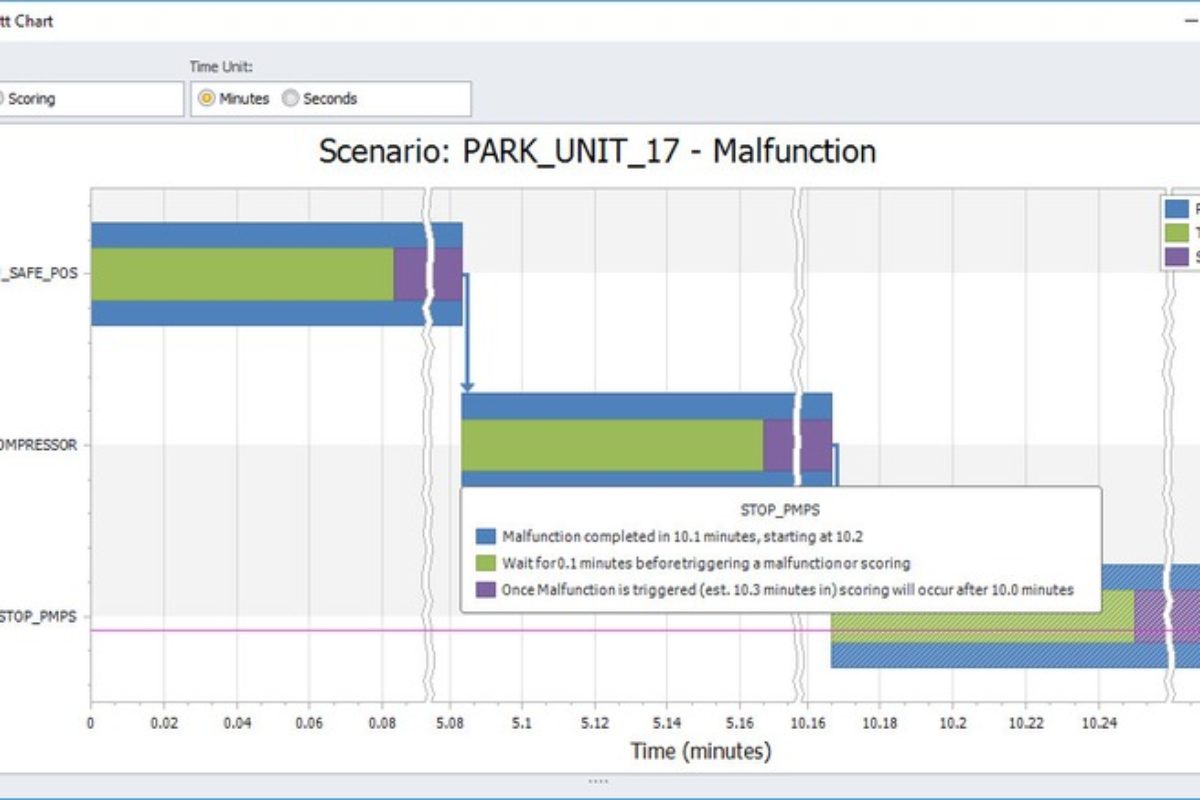

Dans les usines qui ont recours à des procédures opératoires standard pour assurer la sécurité et la réussite de procédures critiques comme le démarrage et l’arrêt, Mimic présente des fonctions de notation avancées pour les simulations de formation. Les formateurs peuvent modifier la notation afin de hiérarchiser les actions critiques d’une procédure et de s’assurer que toutes les étapes sont à chaque fois effectuées correctement et dans le bon ordre.

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Modélisations physico-chimiques

Simulation de procédés

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !