Le scellage thermique est essentiel pour la sécurité de la production industrielle. Différentes technologies sont disponibles, en fonction des contraintes, des applications… À l’occasion de la présentation de nouvelles solutions de thermoscellage par impulsion de la marque Ropex, faisons le point sur l’état actuel de ce procédé, et ses possibilités.

Les emballages modernes doivent répondre à des exigences de plus en plus élevées : machines à haut rendement, applications d’emballage spéciales, exigences particulières des produits emballés, pression croissante des coûts de production, types de films de plus en plus fins et donc sensibles, temps de scellage les plus courts possibles, stress thermique minimal pour les produits emballés, réduction des temps d’arrêt pour maintenance, remplacement des pièces d’usure ou ré-outillage… Le système de scellage et le processus de répétabilité doivent répondre à des défis de taille pour être garantis.

La chauffe continue ou la technique des ultrasons pour sceller…

Historiquement, les outils de scellage fonctionnent à chauffe continue : les machines de scellage fonctionnent avec un chauffage horizontal, et c’est une pression mécanique sur la bande de chauffe qui permettra de sceller le film.

Une autre technique est également utilisée : l’ultrason. Ici, les outils de soudage (enclume ou sonotrodes) concentrent l’énergie des ultrasons sur le point sur lequel la soudure doit être réalisée et sur lequel une chaleur de frottement doit émerger. Le temps de scellage varie entre 100 et 200 millisecondes. Contrairement au scellage thermique, la chaleur nécessaire ici n’est générée qu’à l’intérieur des matériaux à souder. Les outils restent froids et favorisent l’évacuation de la chaleur.

… et l’alternative : la méthode par impulsion

Aujourd’hui, le procédé de scellage par impulsion est une alternative très intéressante aux outils de scellage classiques; il offre de nombreux avantages, notamment dans les applications complexes de scellage à chaud. Le fabricant Allemand Ropex présente justement deux nouvelles technologies de scellage innovantes utilisant l’impulsion.

Le thermoscellage par impulsion permet plus de précisions, et offre d’autres fonctionnalités :

- Des soudures complexes comme les soudures perpendiculaires, circulaires, ou complexes dans les angles ou le scellage de matériaux traditionnellement compliqués à sceller, comme les nouveaux plastiques bio recyclés.

- Un contrôle de la température et une mise en service instantanée

- Une sécurité renforcée de la température des barres de scellage : la barre n’est pas en permanence à 300°C

- Une cadence supérieure

- La fonction de « coupe » peut être associée au scellage.

- Un process moins énergivore et plus économique

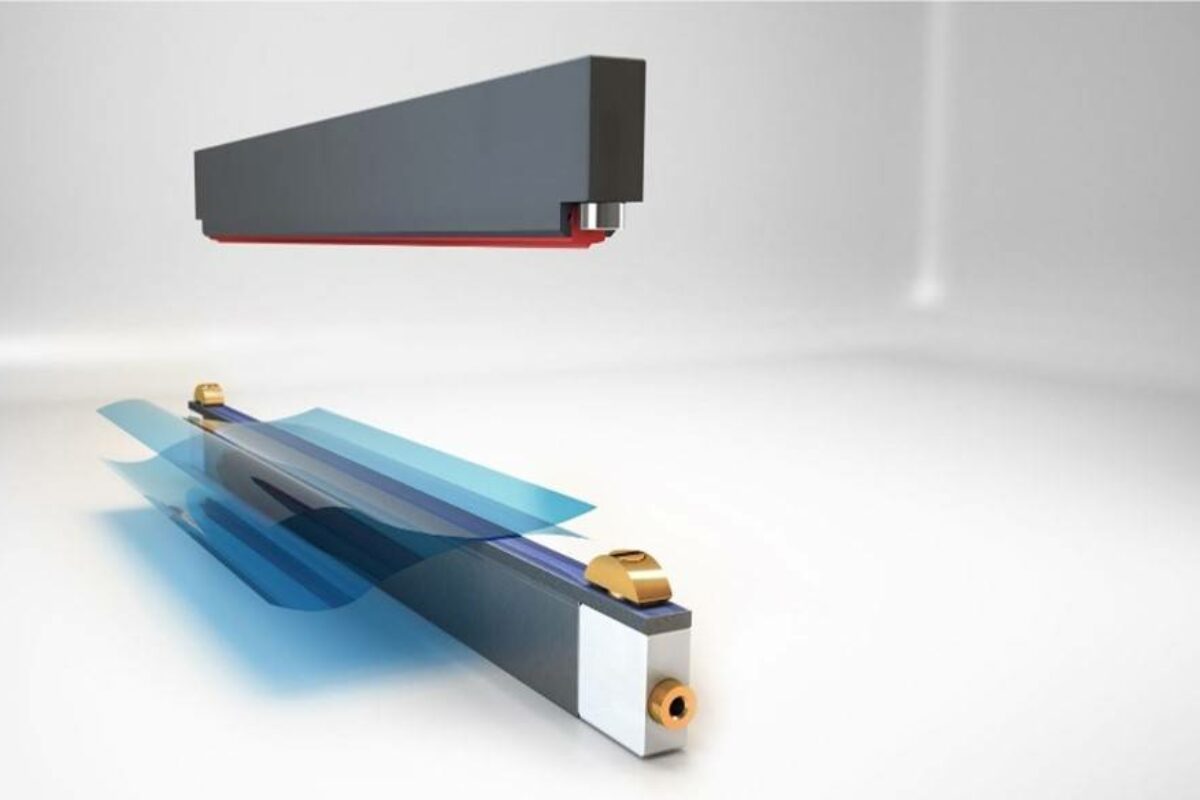

Trois composants pour mettre en place un thermoscellage par impulsion

– La barre de thermoscellage : elle doit s’intégrer précisément dans l’environnement de la machine. Elle est sur mesure, et se fait en collaboration avec les clients. Les essais de soudure sont effectués dans le laboratoire d’essai du constructeur en utilisant le film réel.

– L’outil de scellage RSE : c’est une barre de scellage avec une bande de scellage et une contre-barre correspondante qui se combinent avec les composants du système existant pour recréer un environnement sur mesure performant.

– Le régulateur de température RSE : il permet de générer des impulsions électriques de quelques centaines de millisecondes avec une dynamique de température allant jusqu’à 6000 K/s et offre ainsi un contrôle très précis de la température lors du thermoscellage. Le régulateur convient également pour le scellage en continu de systèmes à air chaud.

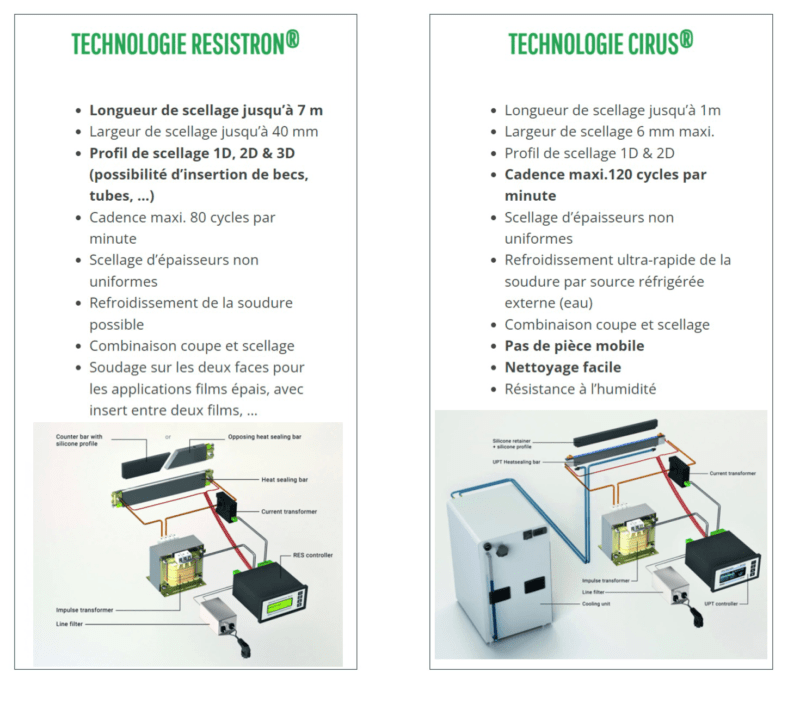

Ropex propose deux technologies complémentaires pour toutes les applications

Focus technique : Et le développement durable dans le secteur de l’emballage ?

Les emballages de demain en plastique recyclé ? Avec les nouvelles normes européennes et internationales sur le recyclage des déchets plastiques et la production de plastique recyclé, la production de films plastiques va évoluer vers plus de matériaux recyclés. La Directive européenne Packaging and Packaging Waste Directive préconise par exemple de recycler 55 % des emballages plastiques d’ici à 2030.

Cette tendance va également influencer la composition des films plastiques utilisés dans l’industrie de l’emballage, et de ce fait avoir une incidence sur les caractéristiques de scellage de films. Pour sceller les films thermoplastiques, une certaine température est nécessaire pour définir la fenêtre de traitement du matériau.

Les bio-films biodégradables adaptés au scellage industriel – Pour l’industrie de transformation, les grands atouts des plastiques tels que la stabilité, la persistance et l’inertie sont précisément les facteurs qui entravent la décomposition ou la dégradation des polymères.

Les biofilms en plastique biodégradable possèdent les mêmes caractéristiques physiques que les films plastiques traditionnels : robustesse et durabilité. Ils apportent en plus une alternative pertinente sur le plan de la décomposition et de l’empreinte écologique, car ils sont compostables tout en étant résistants à la chaleur. La dégradation biologique de ces polymères se fait par hydrolyse des chaînes de polymères en de nombreux fragments plus petits, qui sont pour la plupart solubles dans l’eau. Ils peuvent ensuite être absorbés par les cellules et se dégrader davantage.

Empreinte CO2 : une production optimisée sur le plan énergétique – Chaque produit emballé dans un film plastique a été scellé par la fusion d’un thermoplastique. Il faut de l’énergie sous la forme d’un apport de température au matériau pour faire fondre les deux couches de film ensemble.

La majorité des systèmes sur le marché utilisent un procédé de scellage très simple qui fournit une certaine température en continu, indépendamment de la demande. Cependant, le processus d’emballage est un processus intermittent qui ne nécessite que l’énergie nécessaire pour sceller dans la milliseconde en cas de contact.

Des solutions intelligentes sont nécessaires pour garantir le succès des efforts des entreprises d’emballage pour parvenir à une production efficace et écologique. D’ailleurs, la technologie de scellage par impulsion de ROPEX® garantit que la chaleur n’est générée qu’au moment du contact du film avec l’outil de scellage et de la demande réelle de chaleur. En dehors du temps de l’impulsion, le système de scellage reste froid : une production de chaleur à la demande optimisée sur le plan énergétique et empreinte CO2.

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Emballage industriel

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !