Le nouvel ensemble intégré moteur à aimants permanents et variateur de fréquence du constructeur ABB est une solution compacte et performante pour les applications industrielles exigeant fiabilité, efficacité énergétique et simplicité d’installation.

Dans de nombreux procédés industriels — pompes, compresseurs, ventilation, manutention — la motorisation représente une part significative de la consommation électrique. La tendance vers la « vitesse variable » et les architectures intégrées s’accentue, pour répondre à deux besoins convergents : gain énergétique et flexibilité opérationnelle.

Dans de nombreux procédés industriels — pompes, compresseurs, ventilation, manutention — la motorisation représente une part significative de la consommation électrique. La tendance vers la « vitesse variable » et les architectures intégrées s’accentue, pour répondre à deux besoins convergents : gain énergétique et flexibilité opérationnelle.

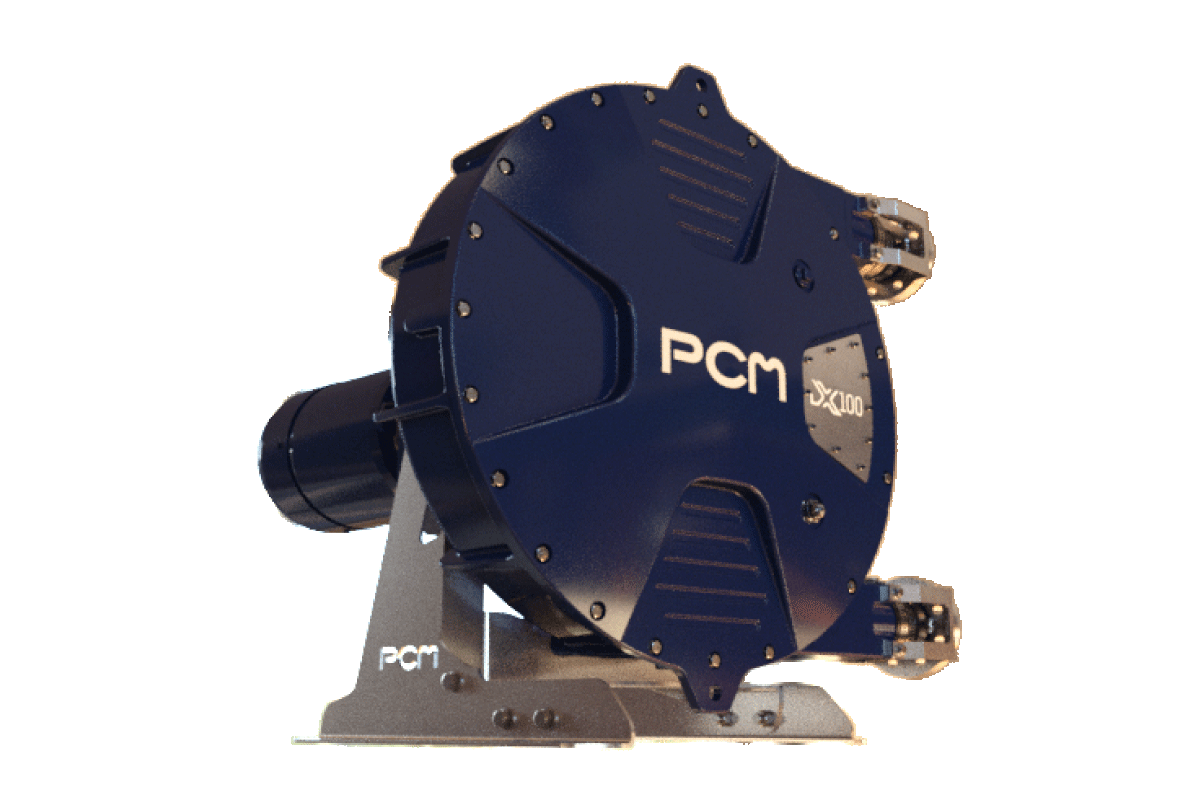

La plateforme ABB LV Titanium Variable‑Speed Motor incarne cette nouvelle génération, combinant un moteur à aimants permanents haut rendement et un module variateur intégré « plug-and-play ». Développée pour des secteurs aussi variés que l’eau, l’agroalimentaire, la chimie ou l’industrie générale, elle se présente comme une alternative directe aux moteurs asynchrones à vitesse fixe en ligne et aux motorisations + variateurs séparés.

Architecture intégrée et mise en œuvre installateur

La plateforme opte pour une architecture totalement intégrée : le moteur à aimants permanents est accouplé axialement à un module variateur spécifiquement conçu. Cette disposition permet de limiter l’encombrement : la taille de carcasse est réduite, et la gamme couvre les tailles de bâti 71 à 160 pour 1,5 à 30 kW selon le fabricant. L’installation devient simplifiée : le moteur-variateur sort de l’usine pré-paramétré, éliminant la mise en service sur site (câblage minimal, pas d’armoire dédiée, pas de programmation complexe).

Du côté technique : la classe d’efficacité est IE5 « Ultra-Premium », avec un moteur PM couplé à un variateur optimisé. Le couple reste disponible à basse vitesse, ce qui est crucial pour les applications de pompage ou de convoyage à faible vitesse.

Le contrôle intègre aussi des connectivités industrielles standard : Modbus RTU, E/S analogiques et numériques, API embarqué, ce qui facilite l’intégration avec les automates et les systèmes de supervision existants.

Gains énergétiques, maintenance et retour sur investissement à la clé

Sur le plan énergétique, l’adoption de cette solution intégrée permet des gains mesurables. Par exemple, pour une pompe centrifuge de 7,5 kW en Europe (coût de l’électricité estimé à 0,21 €/kWh), les économies annuelles dépassent 4 000 €, avec une réduction des émissions de CO₂ d’environ 6 000 kg/an pour un facteur de 0,3 kg CO₂/kWh.

Sur le plan énergétique, l’adoption de cette solution intégrée permet des gains mesurables. Par exemple, pour une pompe centrifuge de 7,5 kW en Europe (coût de l’électricité estimé à 0,21 €/kWh), les économies annuelles dépassent 4 000 €, avec une réduction des émissions de CO₂ d’environ 6 000 kg/an pour un facteur de 0,3 kg CO₂/kWh.

De plus, la densité de puissance supérieure (jusqu’à deux tailles de bâti en moins que les moteurs asynchrones équivalents) permet de réduire les coûts d’infrastructure (armoire, ventilation, câblage) et la surface occupée.

Niveau maintenance, la plateforme « moteur + variateur » réduit le nombre de composants séparés, simplifie le suivi par capteur ou via cloud (capteurs intelligents, modules connectés), et offre un démarrage simple pour un opérateur seul sur site. Du point de vue de l’exploitation, cette intégration limite les arrêts non planifiés et améliore la performance globale du système. Enfin, l’architecture permet un retrofit direct : en remplaçant un moteur à vitesse fixe existant avec cette solution variable-vitesse, le retour sur investissement devient rapide et l’usine s’aligne avec les objectifs de réduction carbone et d’efficacité énergétique.

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Economie d'énergie; Réduction de la consommation

Technologie et performances des moteurs électriques

Variateurs pour moteurs électriques

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !