Tami Industries a présenté au Congrès international des membranes inorganiques de Dresde sa nouvelle technologie de fabrication additive, à l’origine d’une amélioration importante des performances de filtration des membranes céramiques.

TAMI Industries a dévoilé lors de la Conférence Internationale sur les Membranes Inorganiques (ICIM) les avancées de 5 années de recherche et développement interne. Les résultats annoncés sont sans équivoque: la technologie de fabrication traditionnelle par extrusion des supports tubulaires a atteint ses limites, car il n’autorise que la production de supports à canaux rectilinéaires.

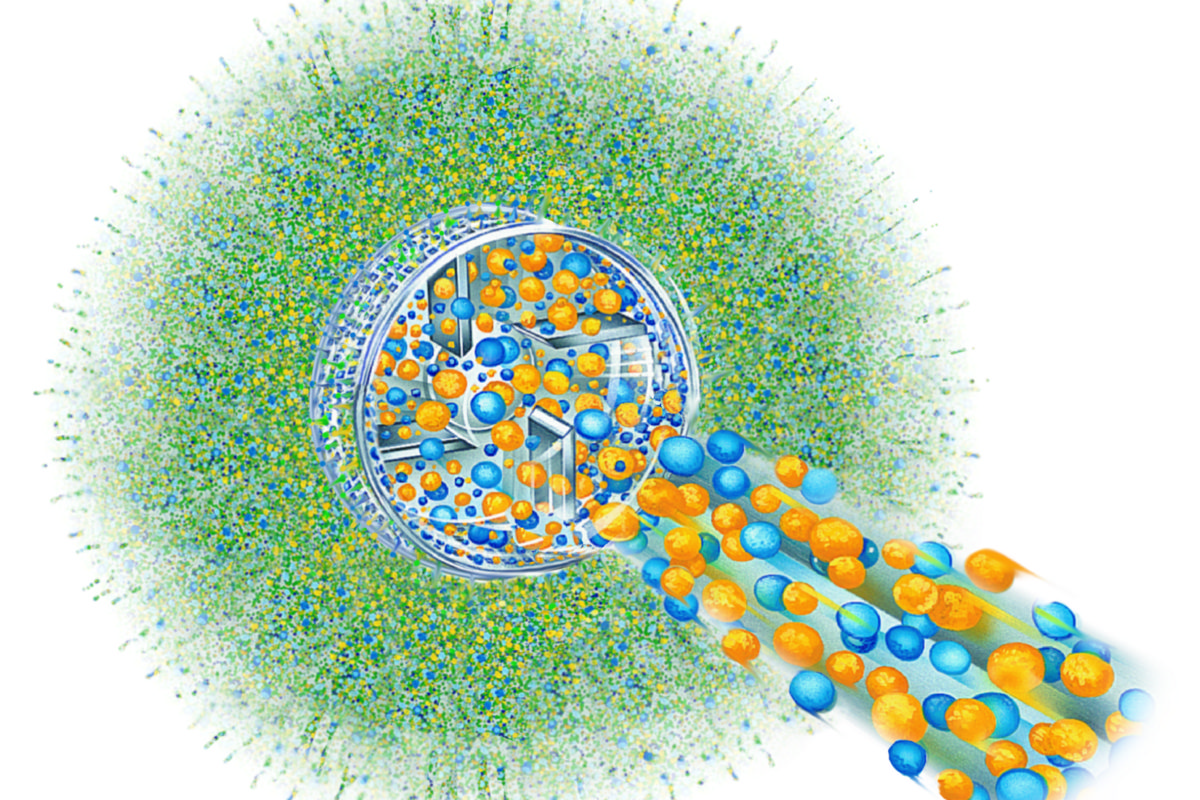

Selon le fabricant de système de filtre, l’avenir est au cisaillement : c’est en effet l’augmentation du taux de cisaillement d’un liquide à la surface de la paroi d’une membrane qui permet de gagner en performances. Et pour l’obtenir, il faut créer des turbulences dans les canaux.

Voilà pourquoi TAMI Industries a développé une technologie de fabrication dite « additive » qui permet de dépasser les limites de l’extrusion et de réaliser des membranes mettant en œuvre des promoteurs de turbulence et/ou des canaux non rectilinéaires.

S’affranchir des limites de l’extrusion

La nouvelle technologie de fabrication additive, fruit d’une longue phase de recherche et développement interne a fait l’objet de multiples dépôts de brevets, et permet de s’affranchir des limites de la technique de production dite “traditionnelle” qu’est l’extrusion. Il est ainsi désormais possible de fabriquer des membranes inorganiques avec des géométries spécifiques permettant de réduire significativement l’empreinte énergétique de leur utilisation dans les procédés industriels.

« A la création de Tami Industries, nous avions innové en étant les premiers à concevoir des membranes céramiques à canaux non circulaires, ce qui avait permis d’accroître la surface de filtration, explique Laurent Grospelly, son directeur général. Mais aujourd’hui, nous avons atteint les limites de nos possibilités car la technologie d’extrusion que nous utilisons ne permet que la fabrication de supports avec des canaux rectilinéaires. »

Une augmentation des performances de filtration passait désormais nécessairement par une augmentation des turbulences à l’écoulement. Pour y parvenir, deux solutions étaient envisageables. La première : augmenter la vitesse de passage du liquide à l’intérieur des canaux, de façon à augmenter le taux de cisaillement à la paroi, et donc les turbulences. La contrepartie étant une consommation d’énergie accrue. La seconde : créer la turbulence par le design des canaux, en y ajoutant des promoteurs de turbulence ou en passant d’une forme rectilinéaire à une forme hélicoïdale, par exemple.

Imprimer un matériau poreux

« Nous avons choisi la deuxième solution, et nous nous sommes donc tournés vers la technique de fabrication additive, en l’adaptant au matériau céramique, indique Laurent Grospelly. Le défi était de parvenir à imprimer en 3D un matériau poreux, ce qui n’avait jamais été fait. Il nous a fallu 5 ans pour y parvenir et maîtriser la technologie. Nous pouvons maintenant concevoir des formes de supports avec des canaux non rectilinéaires et/ou disposant de promoteurs de turbulences ».

Et les résultats sont là : les cas présentés lors de l’ICIM montrent une augmentation des performances des membranes issues de ce développement par rapport à des membranes standards selon deux pistes : à consommation d’énergie équivalente, le débit de filtration est augmenté au minimum de 30 %, ce qui conduit à un investissement plus faible pour un résultat identique ; et à débit équivalent les nouvelles membranes consomment 2,5 fois moins d’énergie. La nouvelle technologie n’a pas vocation à supplanter la précédente mais plutôt à la compléter, indique-t-on chez Tami Industries.

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Fabrication additive

Filtres et filtration

Micro filtration et filtration tangentielle

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !