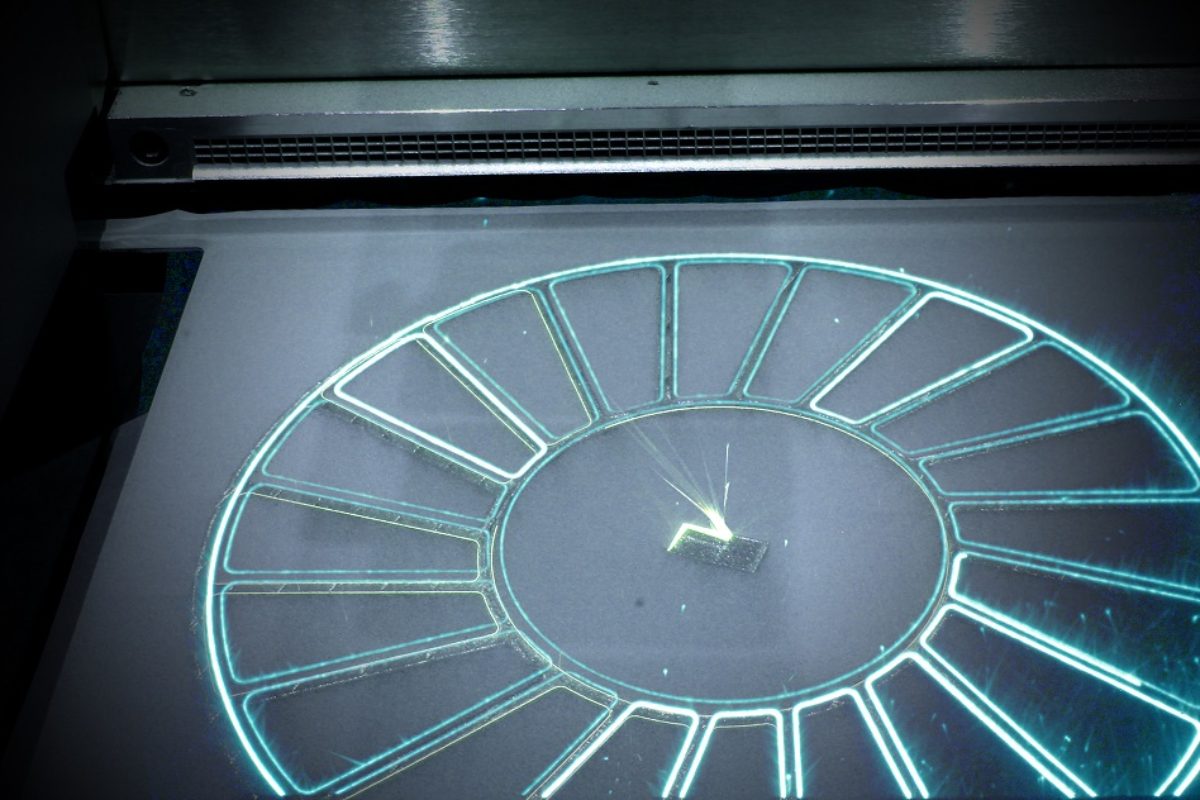

Basée sur une technologie de lumière structurée qui ne présente pas de danger, Eva est une solution complète pour scanner de façon rapide et pratique tous types de pièces, y compris des objets avec des surfaces noires et brillantes. Une fonderie a pu exploiter ses capacités, et réduire de 75% ses délais de production tout en limitant les rebuts.

Willman Industries Inc. est une fonderie basée aux Etats-Unis. Elle offre des prestations de rétro-ingénierie (refabrication de moule et modèle à partir de pièces existantes ou surtout redessiner les plans de moules anciens à partir d’un vieux moule ou modèle), de traitement thermique et d’usinage. L’été dernier, Willman s’est équipée d’un scanner 3D Artec Eva. L’entreprise cherchait à améliorer, les fonctionnalités de celui qu’elle utilisait qui était fixe et équipé d’un bras mobile Faro. Le principal problème résidait dans le fait que les ouvriers perdaient du temps et de l’énergie à déplacer les pièces et les moules, pesant parfois jusqu’à 13 tonnes, jusqu’au bras de scanner.

“Avec ce nouveau scanner portable, pour les moules les plus encombrants, le scanner peut être amené au moule plutôt que de déplacer le moule là où se trouve le bras du scanner” déclare Randy Parker, Manager Qualité chez Willman. Depuis son achat, le scan 3D a été utilisé pratiquement chaque jour d’une manière ou d’une autre. Parker estime que l’utilisation de scanner 3D est indispensable dans le contrôle qualité pour environ une cinquantaine de tâches.

Une utilisation au-delà des espérances initiales

Parker savait que la technologie de scan 3D aiderait à produire des plans de moule plus rapidement, mais a surtout été impressionné par le rythme atteint. Certaines tâches sont accomplies en 75% de temps en moins. On peut citer des exemples de moules conçus traditionnellement en une dizaine de jours, ont été réalisés en 6 à 10 heures. Les employés de la fonderie ont largement étendu l’utilisation principale pour laquelle ils avaient acheté ce scanner 3D pour en l’exploitant pour l’analyse des moules, des modèles, la rétro-ingénierie et l’analyse des défauts de fonderie.

Parker savait que la technologie de scan 3D aiderait à produire des plans de moule plus rapidement, mais a surtout été impressionné par le rythme atteint. Certaines tâches sont accomplies en 75% de temps en moins. On peut citer des exemples de moules conçus traditionnellement en une dizaine de jours, ont été réalisés en 6 à 10 heures. Les employés de la fonderie ont largement étendu l’utilisation principale pour laquelle ils avaient acheté ce scanner 3D pour en l’exploitant pour l’analyse des moules, des modèles, la rétro-ingénierie et l’analyse des défauts de fonderie.

Des problèmes tels qu’un refroidissement irrégulier peuvent être rencontrés lors des coulées, conduisant à des défauts des classiques sur les pièces. Avec la capture par le scanner et l’analyse des images 3D plus rapides, les opérateurs peuvent voir des erreurs dans des parties de moules qui ne peuvent être attribuées qu’au refroidissement irrégulier. Ceci aide à ajuster les méthodes de production de façon très réactive, conduisant à moins de pertes de production en termes de temps et de matière.

Les applications des scanners 3D sont multiples, dans toutes les industries et dans toutes les fonctions; tels que la rétro-ingénierie, le contrôle qualité, la conception de produit et la fabrication.

https://www.artec3d.com/fr/portable-3d-scanners/artec-eva

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Fonderie; forge; transformation des metaux

Scanner 3D et logiciels

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !