Les process impliquant la préparation d’émulsion, de suspensions ou d’hydratation de poudre sont souvent difficiles à mettre en place avec des agitateurs classiques. Aujourd’hui, le domaine agroalimentaire fait de plus en plus appel à des mélangeurs haut cisaillement. Efficacité accrue, meilleur rendement, hygiène facilitée… Le point sur cette technique de mélange puissante et polyvalente.

Date de publication initiale: 29/01/2018

Dans ces industries pour lesquelles la texture et la rhéologie du produit fini sont des priorités, la qualité de « l’agitation » impacte directement le résultat. Pour cela, des réflexions rigoureuses sont apportées sur toute la chaine de fabrication, des matières premières aux matériels utilisés. La sélection de l’équipement de mélange le plus approprié est alors essentielle.

Faute de bien maîtriser les caractéristiques et avantages des mélangeurs à haut cisaillement les ingénieurs ont tendance à se diriger vers les mélangeurs conventionnels.

Peu coûteux, facile à mettre en place, les résultats sont satisfaisants sur une large gamme de produits et de process. Toutefois, qu’il s’agisse d’agitateurs pendulaires, d’ancres, de turbines de fond classique, leur efficacité se limitera à des fonctions simples ou des process pour lesquels un taux de cisaillement faible convient: mélange de liquides de viscosités ou densités peu différentes, maintien de l’homogénéité en cuve, favoriser un transfert de chaleur, dissoudre une poudre facilement soluble, …

Les applications plus exigeantes, telles que la préparation d’émulsions, de suspensions, de dispersions, d’hydratations de poudres, ou des mélanges de liquides de viscosités très différentes, un agitateur classique sera au mieux une « aide au process », en complétant l’action d’un équipement ayant une action plus adaptée.

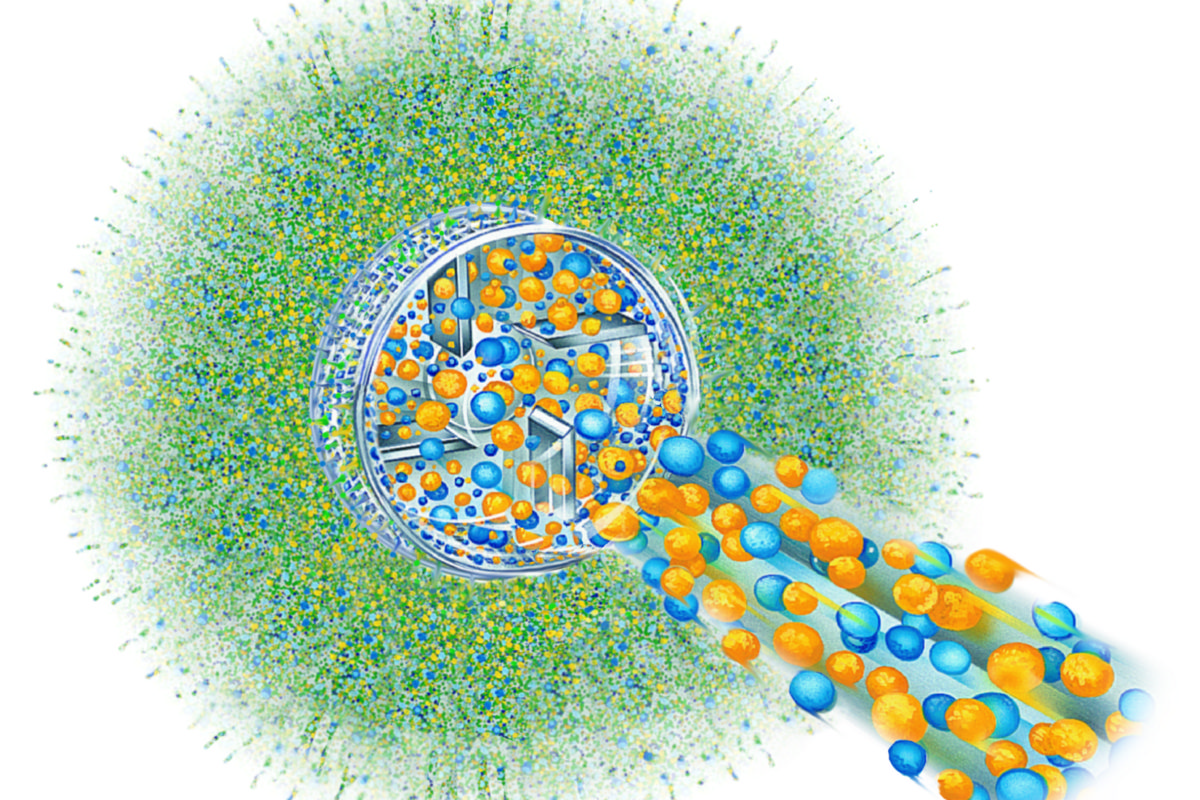

Mélangeur à haut cisaillement en ligne. © SILVERSON

Le mélangeur haut-cisaillement, la solution efficace aux process difficiles

Un mélangeur haut-cisaillement est l’option la plus efficace pour ces applications. L’avantage des mélangeurs rotor/stator faces aux agitateurs conventionnels provient de son action de cisaillement intense provoquée par la présence du stator. Les ingrédients, aspirés dans la tête du mélangeur par la rotation à grande vitesse du rotor passent entre ses aubes, et sont dès lors soumis à un cisaillement hydraulique et mécanique intense. Ils sont ensuite expulsés à travers le stator à grande vitesse, et projetés radialement dans le mélange.

Les avantages sont évidents : les temps d’agitation sont nettement plus courts (parfois réduit de 90%), une qualité et une uniformité du produit,(dispersion homogène, texture régulière, dissolution parfaite,…) ; Il est par ailleurs plus facile de reproduire les résultats de laboratoire lors du changement d’échelle .

Une polyvalence incomparable

Une seule machine simple peut mélanger, émulsionner, homogénéiser, solubiliser, mettre en suspension, désagglomérer, disperser et désagréger des solides… alors que sans cette machine plusieurs équipements sont nécessaires.

Cette polyvalence est principalement mise en œuvre par l’utilisation de différentes têtes de mélange ou des stators interchangeables, qui permettent de varier le débit et le taux de cisaillement. Une tête de travail avec les trous ronds donne une action de mélange particulièrement vigoureuse, idéale pour un usage universel, et particulièrement appropriée à la désintégration des solides, à la préparation de gels, de suspensions, et à la mise en solution. Les têtes à fentes produisent une action de cisaillement se rapprochant plus des ciseaux, appropriées à la désintégration des matériaux fibreux ou élastiques. Certains utilisent une plus large gamme de stators, incluant des grilles à trous carrés utilisées pour réduire la taille des particules, pour la préparation d’émulsion ou de suspensions colloïdales. Il existe également des grilles dédiées aux émulsions, disponibles en différentes tailles de perforations.

Mélangeur en ligne. © SILVERSON

Immergés ou externes, chacun ses avantages

Deux types de mélangeurs rotor/stator sont disponibles sur le marché : d’un côté, les mélangeurs immergés dans la cuve ; de l’autre, les mélangeurs externes appelés mélangeurs en ligne. Ils sont tous deux généralement disponibles dans une large gamme de tailles – des mélangeurs de laboratoire jusqu’à des matériels convenant pour de grandes plateformes de production. Quelques fabricants se spécialisent dans les mélangeurs à pour les petites unités de production, très utiles par exemple pour les pilotes, mais beaucoup offrent une gamme complète de mélangeurs, avec l’avantage supplémentaire que les résultats obtenus en laboratoire peuvent être facilement lors du changement d’échelle. Une large gamme de modèles « standards » est disponible, tout comme les modèles conçus sur mesure. Compte tenu de la polyvalence du principe des rotor/stator, ils peuvent aisément être modifiés et adaptés aux exigences de procédés spécifiques.

Les mélangeurs immergés aussi adaptés pour les gros volumes

Les mélangeurs immergés par le haut de cuve sont appropriés aux volumes pouvant aller jusqu’à 1500 litres, selon la viscosité. Ils sont soit fixés sur cuve ou soit utilisés avec un support mobile. Une utilisation sur support ajustable permet au mélangeur d’être repositionné lors du fonctionnement pour obtenir un mélange optimal. Par exemple, le mélangeur peut être placé afin de créer un vortex pour l’incorporation rapide de poudres dans le liquide, puis une fois réalisé, l’unité peut être abaissée pour diminuer le mouvement en surface et minimiser l’aération.

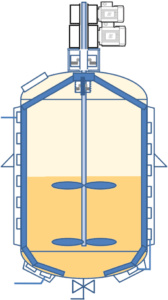

Les mélangeurs fond de cuve entrent aussi dans la gamme des mélangeurs immergés. Ils sont très utilisés dans l’industrie agroalimentaire et cosmétique, particulièrement avec des produits dont la viscosité augmente en cours de process. Ils sont souvent montés dans des cuves de grand volume (souvent à double enveloppe) en addition d’un mélangeur pendulaire. Ces deux mélangeurs sont complémentaires : le rotor/stator apporte le fort cisaillement et le mélangeur pendulaire permet un brassage complet du produit en cuve.

Un des avantages complémentaires des mélangeurs fond de cuve ? Les surfaces en contact avec le produit sont réduites au minimum, optimisant ainsi la nettoyabilité. Ces mélangeurs peuvent donc aisément être conçus selon des spécifications « ultra hygiénique » répondant aux exigences de plus en plus élevées des industries agroalimentaires, cosmétiques ou pharmaceutiques.

Cuve avec agitateur pendulaire

Plan de coupe d’une cuve avec agitateur pendulaire

Car l’une des tendances les plus significatives dans les équipements agroalimentaires tient en la demande d’amélioration des procédés hygiéniques. C’est l’une des voies principalement suivies dans le développement de la technologie de mélange haut cisaillement des dernières années.

Ces exigences essentielles d’équipement de mélange « ultra hygiénique » ont conduit à la conception et la fabrication des nouvelles générations de mélangeurs afin d’atteindre et souvent dépasser les normes et les directives, telles les textes 3A, EHEDG, GMP et ceux de la FDA.

Les différentes avancées effectuées en prenant en compte le facteur « hygiène » dans la conception ont mené à une utilisation plus présente des mélangeurs en ligne. En effet ces appareils fonctionnent à l’extérieur de la cuve, généralement en recirculation ne créent pas de zone difficile à nettoyer en cuve et peuvent plus facilement être nettoyable en CIP (NEP). Ils peuvent être utilisés en continu sur certains produits, ou en transfert de cuve à cuve.

Les mélangeurs en ligne pour adapter les process déjà existants

Les mélangeurs haut cisaillement en ligne peuvent être ajoutés à un process existant avec un minimum d’investissements, tout en fournissant une spectaculaire amélioration de la productivité et de la qualité du produit. Généralement appropriés aux Nettoyage En Place (NEP) et convenant également à la Stérilisation en Place (SIP), les nouvelles générations de mélangeurs « ultra hygiénique » sont conçues sans zone de rétention, auto drainant, et comprenant de nombreuses options pour répondre à des applications spécifiques.

Malgré un principe identique à celui des appareils avec rotor/stator en version immergée, la tête de mélange est montée dans un corps raccordé en ligne avec tuyauterie. Comme la cuve de mélange, la tuyauterie de recirculation et le mélangeur en ligne forment un système clôt, ce qui élimine le risque d’aération du produit. Le bipassage est impossible (le contenu de la cuve passe forcément par le rotor/stator). De plus, le mélangeur en ligne est souvent installé à la place d’une pompe, l’unité fournit sa propre capacité de pompage. Il arrive également qu’on remplace les dispositifs traditionnels à bas-cisaillement tels que les agitateurs en ligne et les mélangeurs statiques: chacun de ces deux dispositifs exigent une pompe d’alimentation, les avantages du mélangeur haut cisaillement en ligne sont donc considérables.

Un autre avantage de ce système réside dans l’énergie absorbée. En effet l’énergie de cisaillement est ciblée sur le petit volume de produit à l’intérieur de la chambre de mélange : la puissance n’est pas gaspillée à mouvoir la totalité du volume de la cuve. En conséquence, une unité en ligne de petite taille peut traiter des volumes qui exigeraient un mélangeur immergé beaucoup plus grand et bien plus énergivore.

Réaliser une bonne incorporation de poudres dans les liquides est un opération des plus difficiles. Les additifs tels que des gommes, les épaississants et autres « ingrédients fonctionnels » ont par nature tendance à former des agglomérats, ceux-ci devant être complètement décomposés pour réaliser un produit final lisse. Cela participe cette bonne dilution optimise l’effet épaississant ou stabilisant de l’additif.

Comme mentionné ci-dessus, indépendamment du type de mélangeur immergé ou en ligne, le principe rotor/stator convient parfaitement à diverses conditions de fabrication et peut être modifié pour s’adapter à une large gamme d’applications spécifiques. Ces adaptations peuvent être une tâche simple telle que dimensionner un mélangeur pour une cuve existante, ou à un projet plus complexe tel qu’un système automatisé. Les fournisseurs d’équipement travaillent de plus en plus étroitement avec les fabricants de matière première, aussi bien qu’avec les utilisateurs, pour développer des mélangeurs sur commande et les adapter à chaque application.

Dossier publié avec l’aimable concours de la société Silverson, spécialiste dans la fabrication de mélangeurs haut cisaillement haut de gamme pour la recherche et l’industrie dans le monde entier.

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Agitateurs; Agitation; Mélangeurs

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !