En mai 2017, Premium AEROTEC, EOS et Daimler ont conjointement lancé le projet NextGenAM pour développer la base d’un futur système de production en série à l’aide des technologies d’impression 3D. Deux ans plus tard, le pari est en passe de réussir: des pièces de camions sont déjà en production, avec un coût de fabrication réduit de 50%, et processus de production entièrement automatisé avec un flux de données en continu gérées depuis un centre de contrôle.

L’impression 3D, également appelée « fabrication additive », suscite un intérêt croissant en tant que procédé visant à compléter les techniques de fabrication conventionnelles, ou s’y substituer. Cette technologie est dite « additive », car elle consiste à appliquer des couches successives de matériau fin, qui est ensuite durci par une source d’énergie. Outre des pièces en plastique et en céramique, un procédé d’impression 3D permet de produire des composants métalliques.

Le projet pilote avait pour objectif le développement d’une ligne de fabrication numérisée de nouvelle génération capable de produire des composants en aluminium pour les secteurs de l’automobile et de l’aérospatial de façon beaucoup plus rentable qu’avec les méthodes actuelles. NextGenAM est un succès : pour l’ensemble de son processus de production, Premium AEROTEC a pu réduire ses coûts de fabrication de 50% par rapport aux systèmes d’impression 3D existants.

«Le projet NextGenAM montre concrètement comment l’impression 3D industrielle peut être utilisée de manière rentable dans la production en série, en tant que partie intégrante d’une chaîne de processus automatisée. Si on ajoute les possibilités de numérisation utilisées ici, l’usine pilote marque véritablement un jalon dans la fabrication numérique» se félicite Adrian Keppler, PDG d’EOS.

Production entièrement automatisée

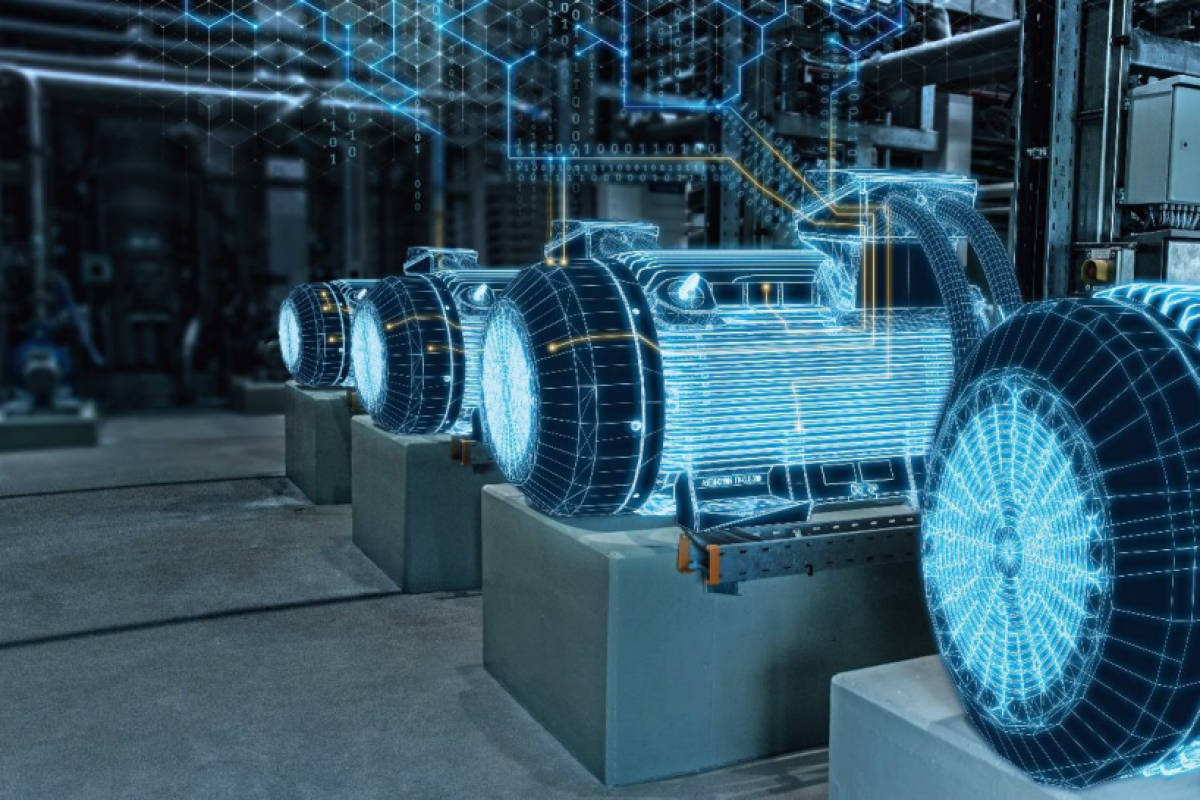

Le secret réside dans une chaîne de production additive ingénieuse, évolutive et entièrement automatisée, où les pièces imprimées sont découpées mécaniquement de la plateforme de fabrication. Autrement dit, aucune tâche manuelle n’est maintenant requise à aucune étape du processus, depuis la préparation des données et l’alimentation centrale en poudre jusqu’au procédé de fabrication additive, en passant par le traitement thermique, l’assurance qualité et la séparation des composants de la plateforme de fabrication. Le système EOS M 400-4 à quatre lasers pour l’impression 3D industrielle avec des matériaux métalliques est au cœur de ce projet. Un système de convoyage sans pilote et de robots assure un transfert fluide des pièces à chaque étape de la ligne de production.

Le processus de production est entièrement géré, sans opérateur, depuis un centre de contrôle central autonome. La mise en réseau de toutes les machines utilisées est l’un des principes fondamentaux du projet. Les données de fabrication sont transmises au centre de contrôle, qui hiérarchise ensuite les différentes requêtes et les attribue au système de fabrication additive. Durant la fabrication, il est également possible de consulter le statut du processus sur un appareil mobile donc à distance et à tout moment. Une fois la production terminée, les rapports qualité sont centralisés au niveau du centre de contrôle. Toutes les données nécessaires à la production d’un « jumeau » numérique y sont accessibles, ce qui permet notamment une traçabilité totale.

Capacité extensible

Un flux continu de données 3D avec gestion intégrée de la qualité fait de ce système de production l’un des premiers exemples d’Industrie 4.0, la référence du futur. Le procédé de fabrication est entièrement évolutif : les lignes de production peuvent être facilement dupliquées pour étendre la capacité de l’usine. Cela permet d’espérer des économies encore plus substantielles à terme, avec l’augmentation des volumes.

Aujourd’hui, l’installation pilote est déjà capable de fabriquer des composants de façon automatisée selon les normes de qualité de la production en série. Des pièces sont déjà produites pour Daimler sur la nouvelle ligne technologique de Premium AEROTEC, notamment une première pièce de rechange pour la division Camions : un support de moteur diesel.

Perspectives : l’impression 3D en tant que méthode de production prometteuse

Maintenant que tous les contrôles qualité ont été passés avec des résultats extrêmement prometteurs, les préparations sont en cours pour un audit selon les exigences de la norme industrielle très stricte, VDA 6.3. Chez Daimler, il s’agit de l’une des conditions préalables pour la fourniture de composants de production en série par les sous-traitants en impression. À terme, l’automatisation de toute la chaîne de fabrication additive permettra de produire de plus grands lots en série avec une fiabilité, une fonctionnalité, une durabilité et une rentabilité identiques à celles des composants fabriqués de manière conventionnelle.

La 3D permettra de réduire les coûts d’entreposage des pièces de rechange qui pourront être produites « à la demande ». Cette vision d’avenir est appelée « Digital Stock » chez Daimler. Autrement dit, la disponibilité centralisée de données de fabrication numérique permettra de décentraliser la production de pièces de rechange grâce à l’impression 3D.

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Fabrication additive

Fabrication additive métallique

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !