Maintenance Conditionnelle des machines tournantes:

la technique passionnante de l’analyse ultrasonore – Partie 2

Article écrit par Daniel MAZIERES, UE SYSTEMS FRANCE

Nous avons publié la semaine dernière la première partie de cet article passionnant que vous pouvez retrouver ici. Voilà donc la suite avec des exemples concrets sur ce qu’apporte l’écoute et l’analyse ultrasonores à la maintenance conditionnelle des machines. L’auteur a abordé dans la première partie la méthode comparative. Il attaque cette deuxième partie en présentant la méthode d’analyse de suivi de tendance.

La Méthode de Suivi de Tendance

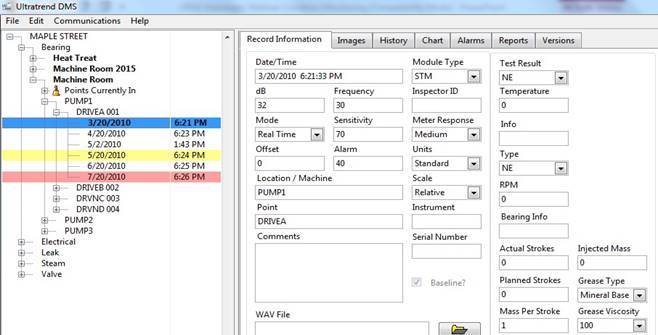

La méthode de suivi de tendance est la méthode préférée pour établir les références et niveaux d’alarmes associés à chaque roulement. En utilisant cette méthode, l’inspecteur établit d’abord une ronde d’inspection vierge et prépare sa base de données dans le logiciel dédié. La ronde d’inspection désignant tous les équipements et points de mesures est ensuite chargée dans l’appareil d’inspection ultrasons. Lors de l’inspection, l’utilisateur n’a qu’à suivre cette ronde sur l’écran de son instrument. Il va ainsi d’équipement en équipement, effectue et enregistre les mesures. Cette opération est très rapide et très simple. Les données ainsi mesurées et collectées sont ensuite transférées au logiciel de suivi Ultrasons pour donner lieu à un graphe de suivi de tendance comme dans l’exemple ci-dessous. Les fréquences de tests sont établies en fonction de la criticité des équipements, des risques de défaillances et des historiques de données collectées. Ces fréquences sont en général ajustées et optimisées au fil des inspections.

Lorsque les références sont prises, les rondes de collectes peuvent par exemple être effectuées de façon mensuelle voire tous les deux ou trois mois. Lorsqu’une intervention est effectuée sur l’équipement, un changement de roulement par exemple, il est nécessaire de prendre une nouvelle référence. Cette nouvelle valeur sera ensuite paramétrée comme référence dans le logiciel de suivi.

L’image ci-dessus montre une capture d’écran pour une ronde d’inspection de trois pompes. Le point DriveA a été développé pour afficher l’historique des 6 mesures effectuées. La mesure du 20 mars en gras représente la référence. Deux niveaux d’alarmes ont été atteints dans l’historique de ce point. Une alarme basse le 20 mai (point en jaune), une alarme haute le 20 juillet (point en rouge).

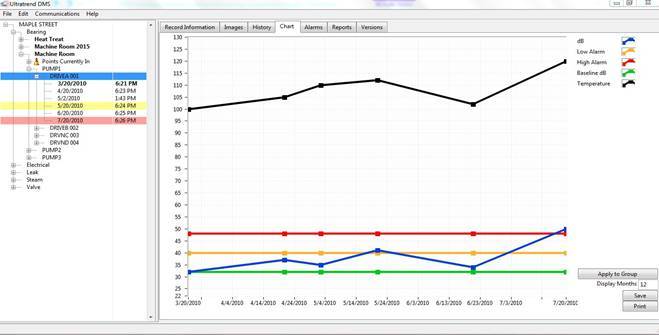

L’image ci-dessus correspond à la représentation graphique des mesures au point DriveA. La droite verte correspond au niveau de référence, la droite jaune au niveau d’alarme basse, la droite rouge au niveau d’alarme haute. Les valeurs mesurées sur 6 mois (1 mesure par mois) sont représentées par la ligne bleue. La ligne noire correspond aux mesures de températures qui ont été effectuées sur ce palier.

Paramétrage des Niveaux d’Alarmes

Dès lors que les références ont été établies, soit par la méthode comparative, soit par la méthode de suivi de tendance, les niveaux d’alarmes peuvent être définis. Une alarme basse correspond à un problème de lubrification, une alarme haute à un défaut sur le roulement testé. Suite à un très grand nombre de données et de cas étudiés, une moyenne représentative pour placer ces niveaux d’alarmes est : +8dB / référence pour les alarmes basses, +16dB / référence pour les alarmes hautes. Ces valeurs doivent être adaptées au cas par cas selon les vitesses de rotation, charges, types de roulements et d’équipements.

Imagerie Ultrasonore

Grâce aux progrès réalisés dans la conception des instruments et logiciels ultrasonores, on peut visualiser les formes d’ondes des ultrasons détectés. Lorsqu’au cours d’une inspection, un niveau d’alarme est atteint, certains instruments permettent en temps réel d’avertir l’inspecteur ( alarme in-situ ) et de visualiser puis d’enregistrer le signal ultrasonore associé.

Cette technique permettra de corréler la signature sonore du roulement inspecté à la forme d’onde en vue FFT (traitement par la methode « transformation de Fourier rapide » ou en anglais : fast Fourier transform) et Temporelle. Ceci présente un gros avantage pour la compréhension des phénomènes à l’origine du défaut.

Il s’agira dans un deuxième temps d’enregistrer ce signal ultrasonore pour l’analyser sur un logiciel d’analyse spectrale approprié. Cette méthode permettra d’une part de confirmer l’origine de la défaillance, d’en effectuer l’analyse par ailleurs. Enfin grâce à cette technologie toutes ces informations pourront être extraites des logiciels ultrasonores afin de rédiger des rapports d’inspections précis et pertinents.

Exemple d’Imagerie Ultrasonore

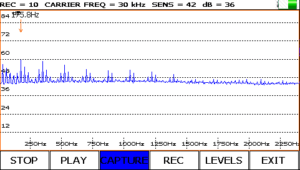

L’image ci-contre a été prise par un instrument à Ultrasons lors de la collecte de données. Il s’agit d’une mesure ultrasonore sur un moteur de pompe. On note les paramètres et valeurs des mesures effectuées sur la photo elle-même. L’installation compte dans ce cas huit pompes identiques.

L’image ci-contre a été prise par un instrument à Ultrasons lors de la collecte de données. Il s’agit d’une mesure ultrasonore sur un moteur de pompe. On note les paramètres et valeurs des mesures effectuées sur la photo elle-même. L’installation compte dans ce cas huit pompes identiques.

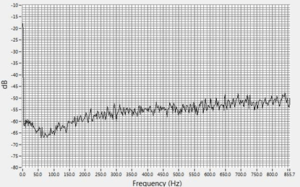

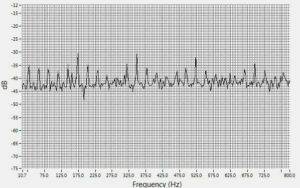

Lors de la prise de mesure, les niveaux en décibels et formes d’ondes ont été enregistrés. Les photos ci-dessous correspondent aux captures d’écran d’un logiciel d’analyse spectrale pour deux pompes différentes. Il s’agit des formes d’ondes ultrasonores en vues FFT.

On note très simplement et visuellement des formes d’ondes différentes qui s’accompagnent dans le casque de l’utilisateur de deux signatures ultrasonores différentes.

Les logiciels d’analyse spectrale d’aujourd’hui comportant des calculateurs de fréquences ultrasonores, ils permettent d’effectuer l’analyse des défauts constatés.

Conclusion

La mise en œuvre d’une stratégie de Maintenance Conditionnelle à l’aide de la technologie des Ultrasons est beaucoup plus simple qu’il n’y paraît.

Grâce à l’évolution technologique des systèmes de collecte et analyse de données, les équipes de maintenance et de fiabilisation peuvent aujourd’hui très rapidement et très simplement implémenter une stratégie de maintenance conditionnelle efficace à l’aide des ultrasons.

Un autre bénéfice de cette technologie est la mise en œuvre de plusieurs applications avec un seul et même instrument :

- Détection de défaillances mécaniques : Roulements, paliers, moteurs, pompes, réducteurs…

- Lubrification Intelligente

- Détection de défaillances Électriques : cellules HT, transfo, lignes…

Réduction des dépenses énergétiques :

- Détection de fuites : Air comprimé & Gaz

- Détection de fuites : Vannes

- Détection de fuites : Purgeurs de vapeur

Lors de la mise en place d’un programme de maintenance à l’aide des Ultrasons, il est préférable de dédier les équipes pour les différentes applications. Cette démarche facilitera le démarrage des inspections et permettra un retour sur investissement rapide.

D’un point de vue de la base de données et rondes d’inspections il est préférable de commencer par une partie de l’usine et non par l’usine entière. Les équipements les plus critiques devront être testés en premier. Il est aussi judicieux de créer plusieurs rondes d’inspections correspondant à des groupes d’équipements plutôt que de créer une seule ronde pour toute l’installation industrielle.

Pour la partie machines tournantes, l’efficience de la technologie permet d’obtenir des résultats rapides avec un minimum d’analyse. Il serait donc inutile de vouloir analyser les spectres ultrasonores de chaque roulement inspecté. On réservera cette démarche aux roulements défaillants dont on souhaite identifier la cause origine du défaut. Le suivi de tendance des valeurs en décibels apporte à lui seul une information très pertinente et précoce sur le niveau de dégradation et d’usure des roulements.

Il serait par ailleurs dommage de ne pas exploiter les informations contenues dans les suivis de tendance afin d’optimiser la lubrification. D’autant qu’une lubrification appropriée et optimisée permettra d’éviter pas mal de défaillances et de réduire les coûts de maintenance.

En conclusion, si un pas en avant doit être fait pour améliorer ou implémenter une stratégie de maintenance conditionnelle sur une installation industrielle, la technologie des ultrasons doit être sérieusement considérée.

Partagez sur les réseaux

- Partager sur X(ouvre dans une nouvelle fenêtre) X

- Partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Fiabilisation des machines

Maintenance prédictive

Roulements et paliers

Surveillance sonore des machines

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !