Benteler Aluminium Systems, leader dans la fabrication de pièces automobiles en aluminium, a su moderniser son système de production d’air comprimé tout en réduisant significativement sa consommation énergétique, avec l’aide de Beko Technologies. Retour sur un projet stratégique d’optimisation des ressources industrielles, exemplaire dans le cadre de la norme ISO 50001.

Le site de Louviers de Benteler Aluminium Systems, où 180 collaborateurs produisent des composants essentiels pour la sécurité des véhicules, fonctionne en continu, garantissant une production 24/7. C’est dans ce contexte exigeant qu’une amélioration de la performance énergétique a été initiée. Après avoir observé une consommation excessive d’énergie liée à la production d’air comprimé sur une installation vieillissante, l’entreprise a lancé un audit interne et un bilan énergétique complet.

Le site de Louviers de Benteler Aluminium Systems, où 180 collaborateurs produisent des composants essentiels pour la sécurité des véhicules, fonctionne en continu, garantissant une production 24/7. C’est dans ce contexte exigeant qu’une amélioration de la performance énergétique a été initiée. Après avoir observé une consommation excessive d’énergie liée à la production d’air comprimé sur une installation vieillissante, l’entreprise a lancé un audit interne et un bilan énergétique complet.

Le diagnostic a révélé plusieurs axes d’amélioration, dont le remplacement d’un système de compresseurs et de sécheurs vieillissants. Jusque-là, l’usine fonctionnait avec des compresseurs répartis sur deux bâtiments et des sécheurs à adsorption à balayage, connus pour leur forte consommation énergétique.

La mise en place d’une solution sur mesure pour une meilleure efficacité énergétique

Dans un souci de performance, Benteler a collaboré avec Beko Technologies, spécialisée dans le traitement de l’air comprimé, pour concevoir une solution innovante. Le choix s’est porté sur un compresseur performant associé à un système de filtration Clearpoint, un sécheur Everdry à régénération par apport de chaleur, ainsi que des purgeurs Bekomat et un système de traitement des condensats Öwamat. Ces équipements permettent non seulement d’éliminer les impuretés de l’air, mais aussi d’optimiser la consommation d’énergie (le détail de l’installation est en fin d’article).

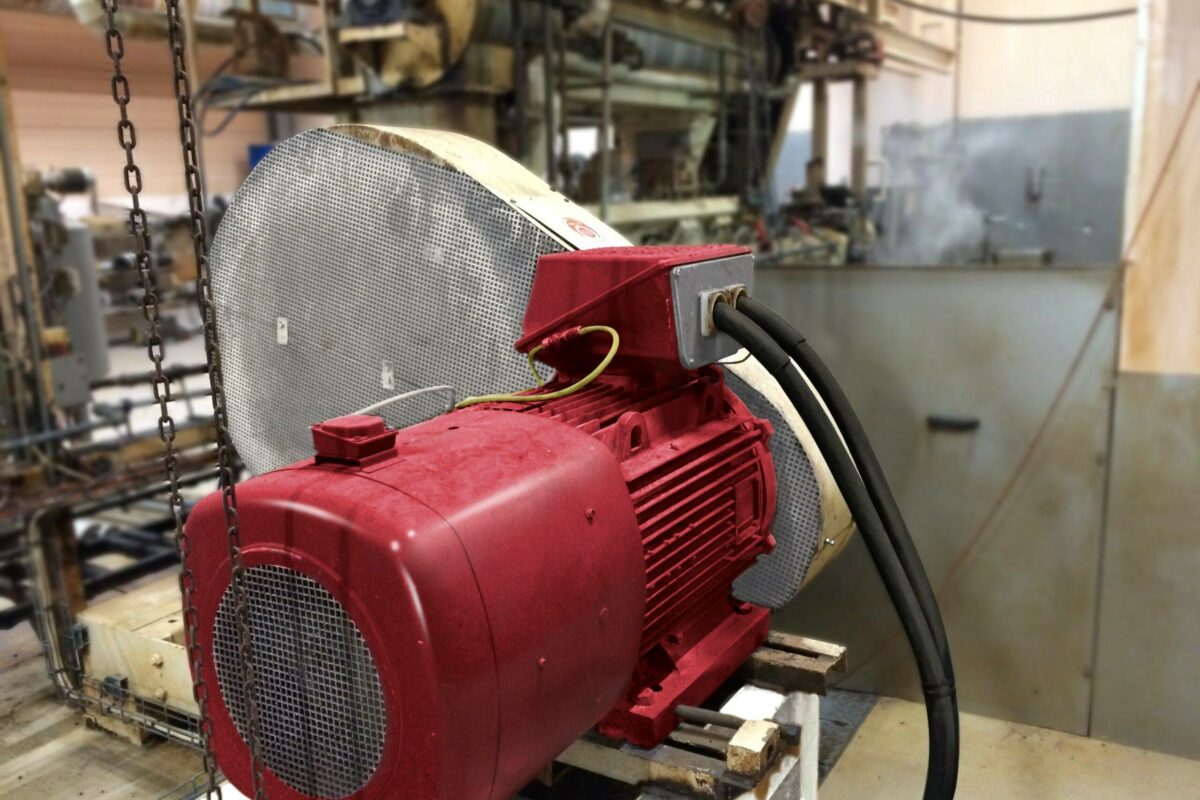

Les nouveaux compresseurs de 55 kW et 90 kW sont désormais chargés de répondre aux besoins accrus du site, avec des paramètres optimisés tels que l’emplacement des compresseurs et la gestion de la température d’entrée. Le sécheur par adsorption EVERDRY, garantissant un point de rosée très bas, permet d’éviter toute perte d’air comprimé, ce qui représente un gain d’efficacité énergétique substantiel. Grâce à cette solution, Benteler a réussi à augmenter sa production d’air comprimé tout en diminuant sa consommation énergétique.

Des résultats concrets en termes d’économies d’énergie

L’impact de cette nouvelle installation est clair : depuis sa mise en service, la consommation d’énergie du site a diminué de près de 169 000 kWh par an, malgré une hausse du débit d’air comprimé nécessaire pour de nouvelles machines de production. Cette baisse de la consommation énergétique s’accompagne d’une réduction proportionnelle des coûts énergétiques, dépassant les exigences de la norme ISO 50001, qui vise à promouvoir une gestion efficace de l’énergie.

L’impact de cette nouvelle installation est clair : depuis sa mise en service, la consommation d’énergie du site a diminué de près de 169 000 kWh par an, malgré une hausse du débit d’air comprimé nécessaire pour de nouvelles machines de production. Cette baisse de la consommation énergétique s’accompagne d’une réduction proportionnelle des coûts énergétiques, dépassant les exigences de la norme ISO 50001, qui vise à promouvoir une gestion efficace de l’énergie.

Auparavant, l’air comprimé représentait 8 % de la consommation énergétique totale de l’usine. Aujourd’hui, ce pourcentage a nettement diminué, ce qui témoigne de l’efficacité du système mis en place, tout en maintenant une production élevée et un respect strict des normes de qualité.

Encart technique : Détail de l’installation proposé par BEKO Technologies :

Les compresseurs utilisés dans cette installation sont adaptées aux besoins énergétiques d’une production industrielle en continu. Les modèles installés (55 kW et 90 kW) assurent une pression constante tout en optimisant la consommation énergétique grâce à une régulation dynamique de la charge, ce qui évite les pertes d’énergie. En outre, ils sont conçus pour limiter les périodes de charge partielle, un facteur clé dans la réduction de la consommation énergétique des installations de compresseurs industriels.

Le système de filtration CLEARPOINT est essentiel pour maintenir une qualité d’air comprimé optimale. Ce système inclut plusieurs étapes de purification : un déshuileur pour éliminer les huiles et autres contaminants, un dévésiculeur pour éliminer les particules d’eau et un antipoussière pour capturer les impuretés solides. Un air comprimé pur est indispensable pour les machines sensibles et permet aussi d’éviter l’accumulation de contaminants qui pourraient nuire à l’efficacité des systèmes. La filtration CLEARPOINT permet de maintenir un point de rosée bas, contribuant ainsi à préserver la performance et la longévité des équipements.

Le sécheur EVERDRY à régénération par apport de chaleur est un élément clé de la solution. Ce type de sécheur est particulièrement efficace pour maintenir une qualité d’air comprimé optimale. L’EVERDRY utilise une technologie de régénération à chaleur qui permet de réduire les pertes d’air comprimé, souvent causées par les sécheurs traditionnels. Cette régénération par apport de chaleur est plus efficace que les sécheurs classiques, car elle ne consomme pas d’air comprimé pour le processus de séchage, offrant ainsi une réduction significative de la consommation énergétique. De plus, ce sécheur garantit un point de rosée très bas, ce qui est essentiel dans un environnement où l’air comprimé de haute qualité est nécessaire pour assurer la sécurité des véhicules.

Les purgeurs BEKOMAT permettent d’évacuer les condensats issus de l’air comprimé de manière automatisée. Ils sont conçus pour fonctionner sans perte d’air comprimé, ce qui est une caractéristique importante pour maintenir l’efficacité énergétique du système. La gestion optimale des condensats est cruciale pour prévenir la corrosion dans les lignes et équipements, et les purgeurs BEKOMAT garantissent que cela se fait sans gaspillage d’air comprimé.

Enfin, le système ÖWAMAT de traitement des condensats assure un traitement efficace et écologique des condensats d’air comprimé, éliminant les contaminants et respectant les normes environnementales. Ce système permet de récupérer les huiles et autres polluants présents dans les condensats, réduisant ainsi l’impact environnemental du processus.

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Air comprimé; Réseaux d'air; Composants

Economie d'énergie; Réduction de la consommation

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !