Pratiquement tous les sites industriels ont besoin d’air comprimé, mais tous ne le gèrent avec les moyens nécessaires et à la hauteur des enjeux économiques et écologiques. Il faut retenir ici qu’une panne d’air comprimé équivaut presque systématiquement à un arrêt de fabrication. Ceci révèle le rôle important, mais souvent méconnu qu’il tient pour les entreprises.

Par Pascal DUMOULIN – ACE – formateur pour EUREKA INDUSTRIES

L’arrêt de fourniture d’air comprimé a les mêmes conséquences pour l’entreprise que l’arrêt de fourniture d’électricité, avec les conséquences financières importantes que l’on sait. Pour éviter cela, il faudrait assurer un secours permanent par des capacités supplémentaires de production d’air et assurer la fiabilité mécanique des appareils en maintenant un plan d’entretien. Ce qui n’est pas toujours fait.

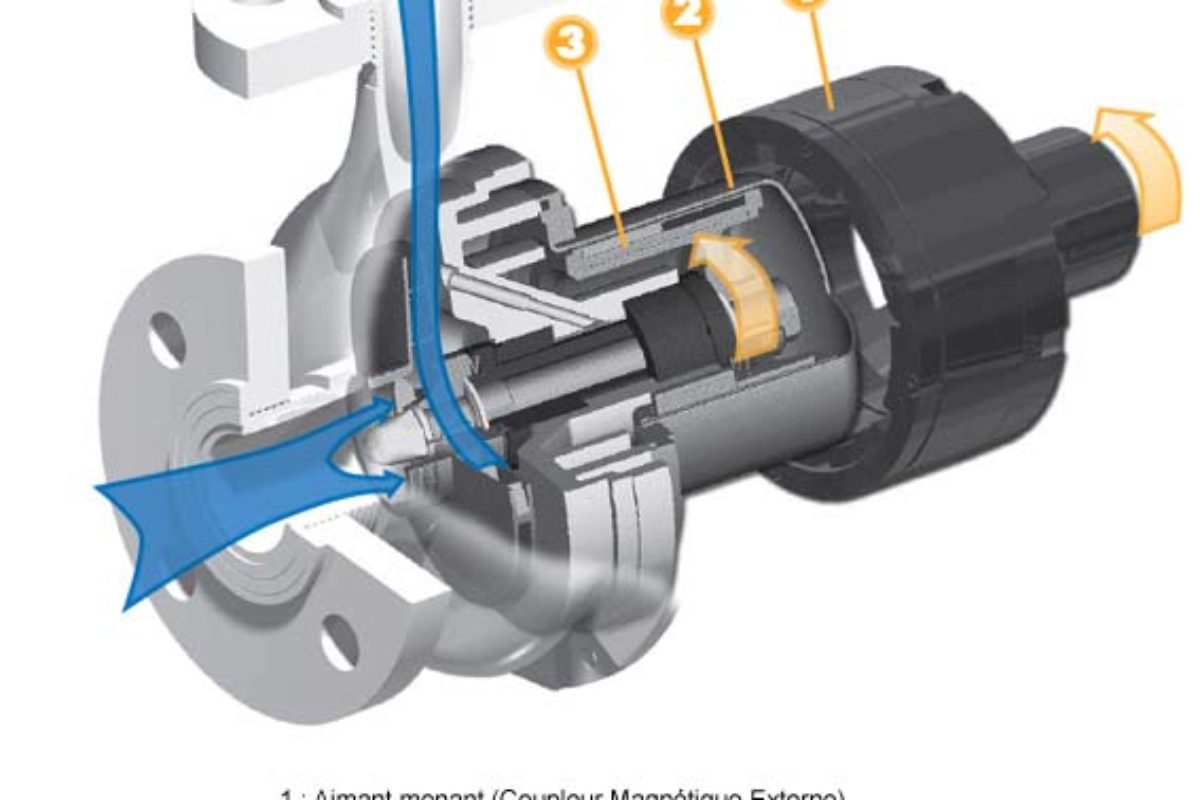

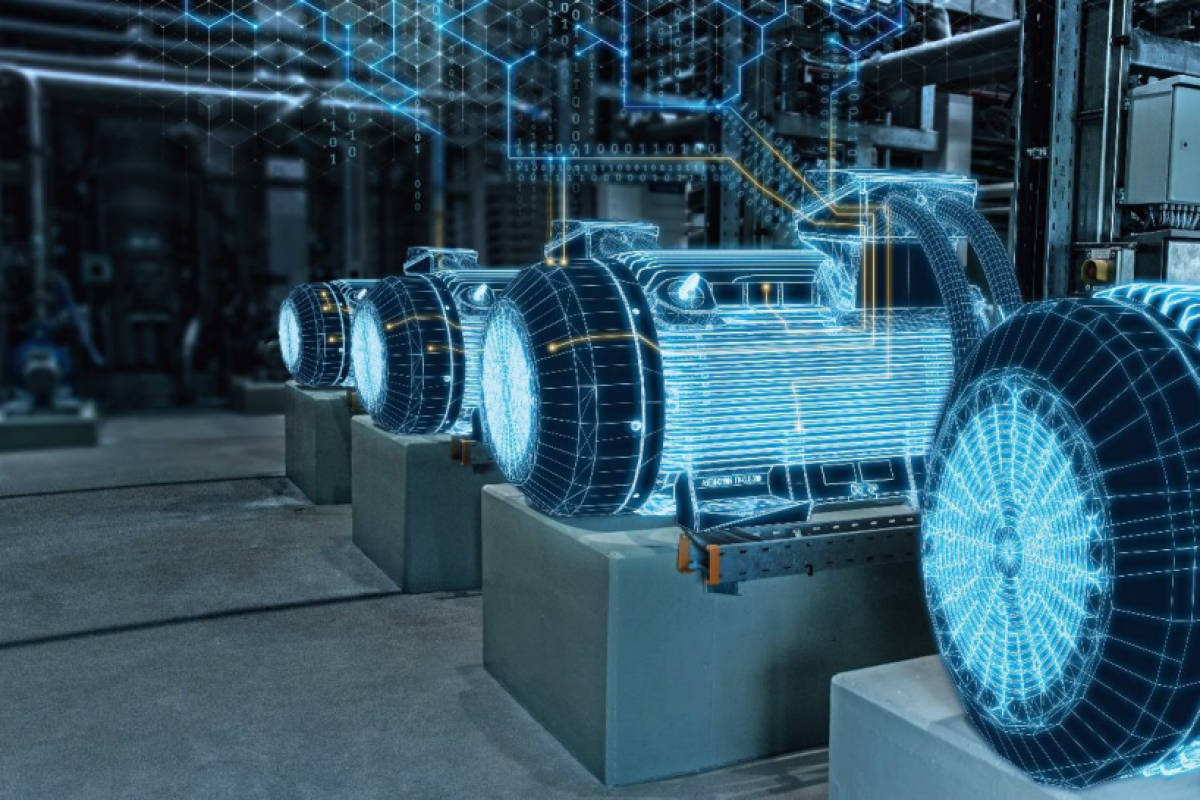

A l’inverse par souci de sécurité, ceci conduit aussi souvent les industriels à faire le choix coûteux d’équipements de compression surdimensionnés ou aux puissances engagées mal réparties. Malheureusement, cette opération est généralement réalisée sans grande considération de l’efficacité énergétique, mais en cherchant à économiser sur les dépenses de maintenance. Or l’énergie représente l’essentiel du poste de dépense de l’air comprimé ; principalement elle est fournie au compresseur par le moteur qui lui absorbe pour ce faire de l’énergie électrique. La consommation des moteurs des compresseurs représente en moyenne 10 à 12 % de l’électricité utilisée par une entreprise. Cette proportion peut largement varier entre 1% et 25% dans le secteur manufacturier et dans les fabrications mécaniques, là où, dans l’industrie agroalimentaire, cela ne représentera en moyenne que 5%.

L’électricité, le poste le plus couteux pour l’air comprimé en industrie

La consommation d’électricité est de loin le poste le plus onéreux des dépenses liées à l’air comprimé. Dans la répartition des coûts d’une installation d’air comprimé, selon leur taille et le nombre d’heures de fonctionnement, la consommation d’électricité représente en moyenne 75% des coûts globaux, et parmi ceux-là, 70% concernent l’alimentation des moteurs électriques.

Par exemple, sur cinq ans et à raison de 6000 heures de fonctionnement par an, les dépenses liées à l’énergie représentent près de 75 % du coût global de l’air comprimé. Le solde des coûts se répartit d’une part avec 12 à 13 % consacrée à la maintenance, et d’autre part autant dédiée à l’amortissement des investissements.

Un rendement souvent médiocre

Le rendement des installations d’air comprimé est aussi très souvent médiocre. Il n’est pas rare de rencontrer des installations dont le rendement (Rapport entre énergie introduite dans le système et énergie utile aux fabrications) n’excède pas 10 à 15%. Le « kWh pneumatique » peut alors coûter jusqu’à 10 fois le prix du kWh électrique direct.

Heureusement, le rendement des installations d’air comprimé peut être facilement amélioré, à peu de frais, par des actions simples. Les retours sur investissement sont souvent de moins de 2 ans. Il est ainsi fréquent de pouvoir réaliser des économies d’énergie de 25% à 30% sur les installations d’air comprimé, voire même parfois plus jusqu’à 50%.

Quelques actions simples pour un rendement amélioré

Pour cela, il est donc recommandé d’effectuer un audit énergétique interne ou externe, pour savoir où l’on en est et les gains potentiels. Il faut également mener des campagnes de mesures et établir un profil de la consommation électrique et de la consommation d’air comprimé utile aux procédés de fabrication. À ce stade on fera aussi un bilan des consommations inutiles comme les incontournables fuites d’air comprimé.

Si besoin est, il ne faut pas hésiter à mettre en cause la conception des installations, notamment du point de vue des pressions distribuées : en effet les pressions nécessaires sont rarement les mêmes à chaque poste de consommation ; il est souvent plus efficace de distribuer des pressions optimisées plutôt que de distribuer partout la valeur maximale et de détendre.

On se penchera aussi sur les modes de pilotage et de régulation des compresseurs. Les solutions envisagées seront souvent épurées lors de l’évolution de la mise en œuvre des mesures prises. On pensera aussi bien sûr à la récupération de chaleur des compresseurs quand elle est raisonnablement applicable.Ensuite on envisagera les séquenceurs : le séquenceur électronique a pour rôle d’assurer le pilotage intelligent d’une centrale de production d’air comprimé. Il permet en particulier de réguler la pression de façon intelligente pour certains modèles ; un séquenceur électronique peut en général piloter plusieurs compresseurs.

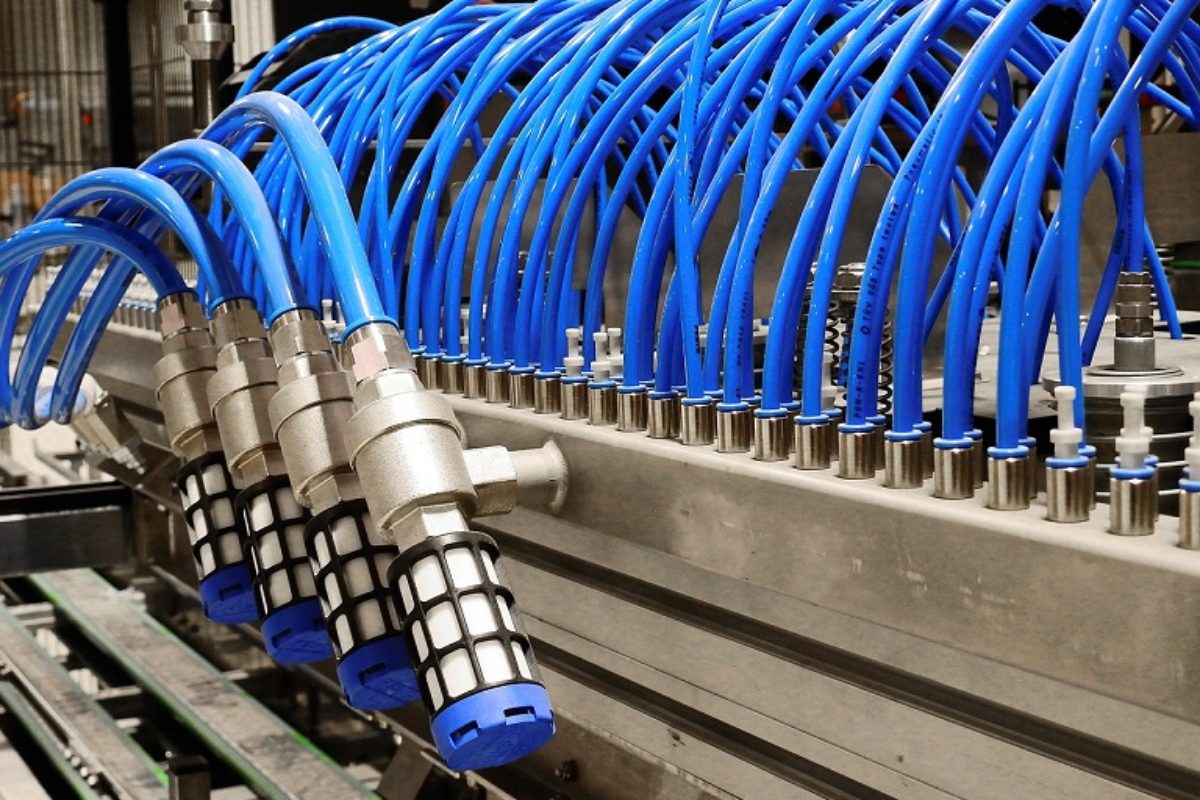

Dans la démarche de recherche de solution, on pensera à la variation de vitesse, à la régénération économe de sécheurs d’air (des fiches standard CEE intéressantes existent d’ailleurs à ces sujets ), au dimensionnement des réseaux : optimisation des pertes de charge (sections des tuyauteries), tout autant qu’à leur étanchéité permettant des taux de fuites minimums.

Afin de faire perdurer les effets il est important de prévoir un plan de maintenance non seulement des machines, mais aussi des réseaux pour ne pas voir resurgir des fuites.

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Air comprimé; Réseaux d'air; Composants

Compresseurs d’air

Economie d'énergie; Réduction de la consommation

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !