Quelle solution technique permet de traiter un débit d’air comprimé de 65.000 m³/h pouvant alimenter plusieurs usines de production en même temps, avec un air comprimé stable et de grande qualité, tout en réduisant les coûts ? C’était le défi auquel était confronté le parc Industriel Chempark de Krefeld-Uerdingen, en Allemagne, le premier site de production de polycarbonate et de polyamide en Europe occidentale. Présentation de l’étude et de l’installation effectuées par le fabricant Beko, qui a su répondre aux contraintes.

Au Chempark, l’air comprimé est utilisé essentiellement en tant que « air instrum », pour des tâches de mesure, de commande et de régulation ou en tant que « air process » ou encore « air utilités », par exemple pour le convoyage de granulés de plastique. Ce mission est assurée par l’entreprise Currenta, qui s’occupe entre autres de l’alimentation en énergie, de l’élimination des déchets, de la sécurité, et de la maintenance des installations… pour le compte des usines installées sur place.

Les besoins étaient forts pour les processus de production de toutes les installations de ce parc industriel. Les attentes en matière de quantité et qualité de traitement ne l’étaient pas moins. Le besoin : 65.000 m3/h, une disponibilité en tout point du parc, avec une grande stabilité et une réduction drastique des coûts …

Une solution passant par un sécheur XXL à trois cuves

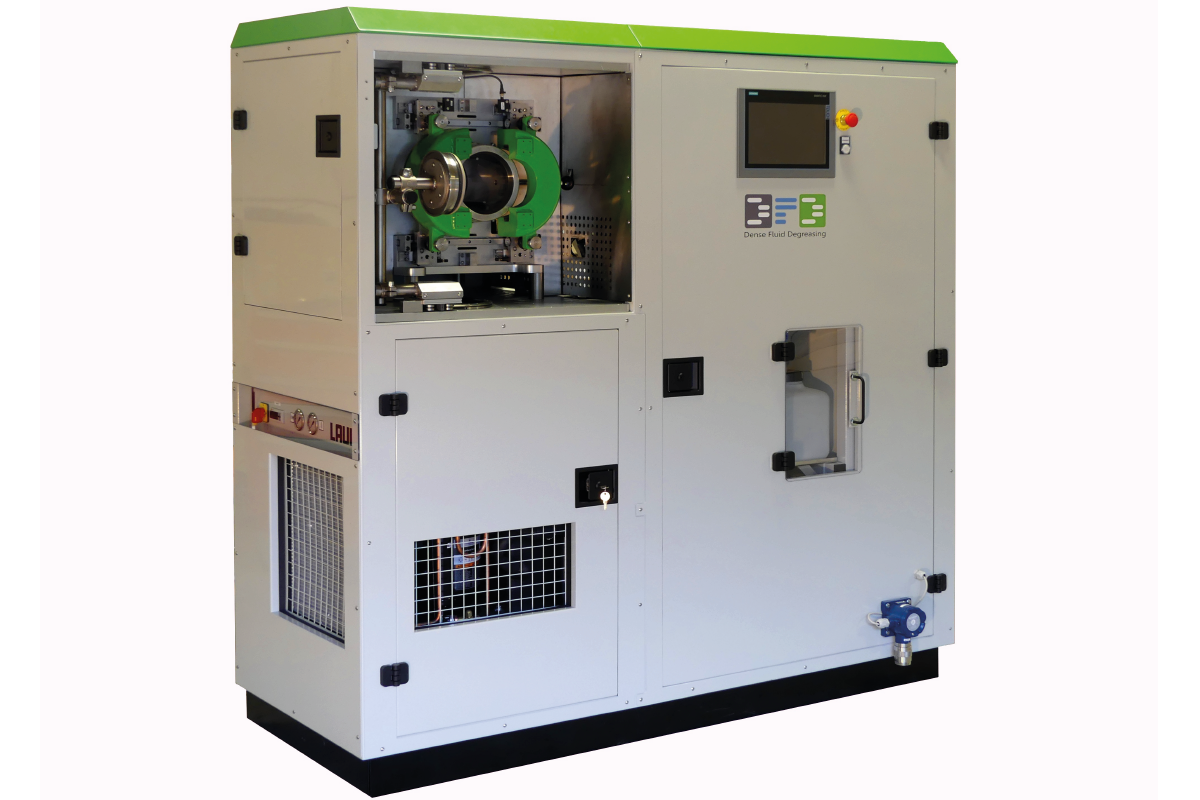

Après l’étude de l’installation existante, Beko Technologies a opté pour un système de traitement d’air comprimé customisé, composée d’éléments standards parfaitement adaptés entre eux, comportant entre autres un sécheur par adsorption EVERDRY HOC 65000 C. Ce sécheur par adsorption, installé en « taille XXL », constitue le cœur de la nouvelle installation de traitement d’air comprimé.

Sa particularité est que l’installation est composée non pas de deux, mais de trois cuves d’adsorption, dont deux assurent toujours le séchage du flux principal de l’air comprimé, par le biais d’un couplage en parallèle. À tour de rôle, une troisième cuve est retirée du flux principal pour être régénérée afin d’être prête pour le prochain processus de séchage. La commutation sur la cuve suivante s’effectue en fonction de la capacité traitée.

Cette conception à trois cuves permet donc de garantir un fonctionnement uniforme sans grandes fluctuations de la teneur résiduelle en eau et de la pression différentielle. L’évolution du fonctionnement est douce, conformément à la demande du client. Pour la désorption, autrement dit pour l’élimination de l’humidité contenue dans l’adsorbant, l’installation utilise alors l’énergie thermique produite par le processus de compression. Ce procédé est appelé Heat of Compression, en abrégé HOC. La consommation d’énergie est ainsi optimisée.

Une conception et une fabrication de grande ampleur

Planifier, concevoir, construire et mettre en service un système d’une telle taille constitue un véritable défi. Beko Technologies a géré ce projet de manière efficace : la fabrication de l’installation a été réalisée sous forme d’unités modulaires, prémonteés en usine afin de faciliter son montage chez l’exploitant. Puis un essai de fonctionnement du sécheur par adsorption s’est déroulé avec succès sur le parc industriel Chempark et a duré 72 heures.

Après ces essais concluants, l’installation de traitement d’air comprimé a été remise à l’exploitant. Il a alors pu commencer rapidement à alimenter plusieurs des usines du Chempark.

Beko avait également comme demande de mettre en place le transfert des paramètres d’exploitation de la centrale d’air, vers le système de conduite, de niveau hiérarchique supérieur, chargé de la surveillance de la production, du traitement et de l’alimentation en air comprimé. Dès la mise en service de cette installation XXL, tous les paramètres ont été immédiatement été accessibles de façon simple et opérationnelle par l’exploitant.

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Air comprimé; Réseaux d'air; Composants

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !