Virage numérique oblige, l’usine agroalimentaire se digitalise pour rester compétitive. Ses machines connectées entre elles produisent et collectent de multiples données. Valorisées grâce à des systèmes de pilotage de production, ces données permettent à l’entreprise de suivre en temps réel ses indicateurs de performance et d’assurer la maintenance de l’outil de production. Exemples en Bretagne, où télémaintenance ou jumeau numérique sont utilisés en agroalimentaire!

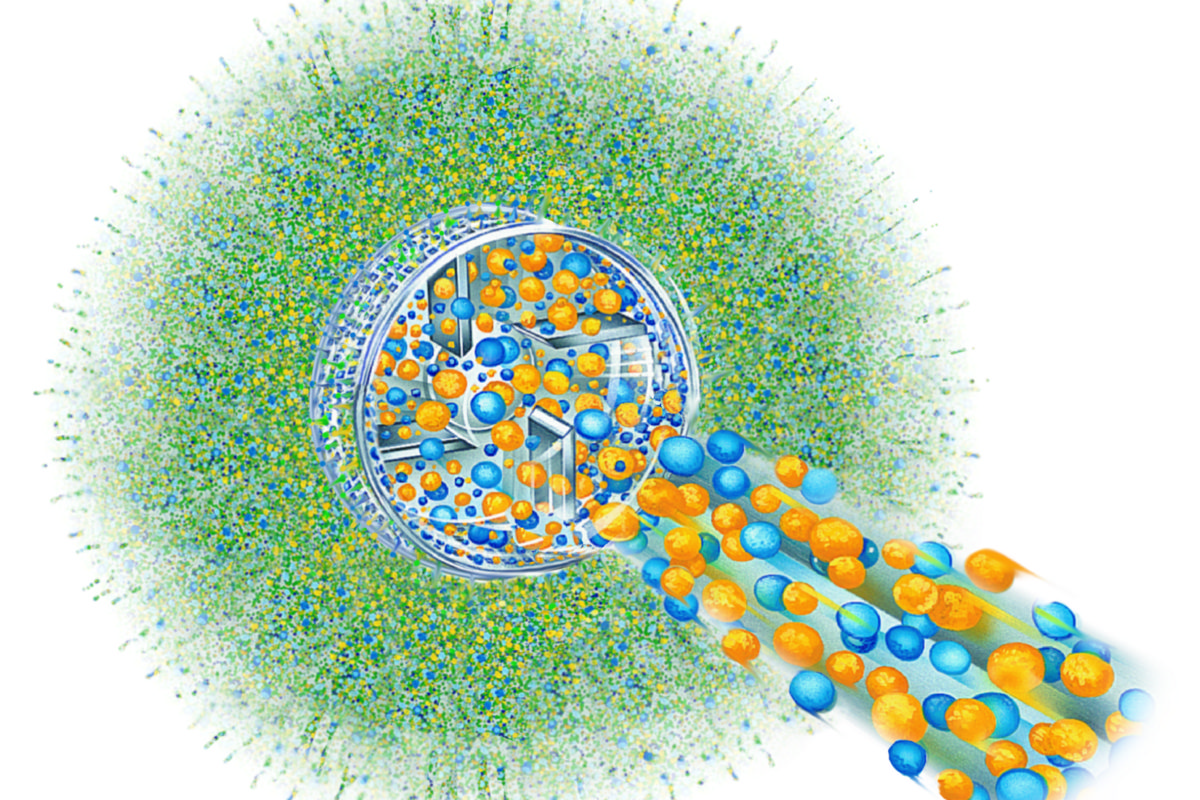

Tout au long de la chaîne de fabrication et d’approvisionnement, les automates, les capteurs et les machines de l’usine agroalimentaire produisent des données aussi précises que précieuses. Connectée, l’usine peut tirer pleinement parti de toutes ces informations.

Grâce à l’apport de ces technologies prédictives, l’usine se fait plus agile et ses machines de plus en plus intelligentes permettent de gérer toutes les productions (standardisées ou personnalisées) et tous les volumes (de la très petite à la grande série). Plus flexible, l’usine met en adéquation l’outil de production avec la demande de chaque client.

Grâce à l’apport de ces technologies prédictives, l’usine se fait plus agile et ses machines de plus en plus intelligentes permettent de gérer toutes les productions (standardisées ou personnalisées) et tous les volumes (de la très petite à la grande série). Plus flexible, l’usine met en adéquation l’outil de production avec la demande de chaque client.

« En croisant et en exploitant toutes ces données, l’entreprise va pouvoir analyser les situations en temps réel, prendre les décisions qui s’imposent, gagner en réactivité dans le pilotage de la production et agir préventivement avant l’arrivée de tout dysfonctionnement. On parle parfois de technologies prédictives », explique Guillaume BRIEND, en charge du programme AGRETIC chez Bretagne Développement Innovation. Dans sa mission d’accompagner les transitions de la filière alimentaire sur le territoire, cette agence régionale a réuni plusieurs agro-équipementiers pour intégrer des solutions intelligentes de télé-maintenance et de jumeau numérique dans une ligne de production.

Piloter sa production à partir des données du terrain

Pour piloter la production en temps réel dans l’usine, le Groupe API a développé le logiciel Lina Pro. L’entreprise costarmoricaine œuvre dans les métiers de l’automatisme, de l’électricité et de l’informatique industrielle depuis 25 ans. Julien CHANONY, directeur numérique chez API, explique : « Lina Pro est une plateforme MES (Manufacturing Execution System ou logiciel de pilotage de la production). Des automates vont stocker de la donnée primaire qu’on va venir extraire avec notre logiciel. Nous développons des modules spécifiques et sur mesure pour analyser le taux de rendement synthétique (TRS), la gestion de production la gestion de maintenance assistée par ordinateur (GMAO) ou la gestion de process. »

En transformant les données en visualisations graphiques, Lina Pro transmet la bonne information au bon moment, aussi bien aux hommes qu’aux machines. Le logiciel apporte des moyens opérationnels aux équipes de production et administratives qui gagnent ainsi en réactivité et en agilité.

Le jumeau numérique : de l’étude théorique au modèle réel

L’agilité est également le maître mot dans les usines agroalimentaire, et a fortiori dans un contexte de segmentation accrue des produits. Cette tendance, liée aux modes de consommation, ré-interroge les industriels qui investissent pour répondre à ce nouvel enjeu. Selon une étude menée par BDI auprès des industriels de l’AA et des agro-équipementiers, 2 entreprises sur 3 déclarent avoir investi dans leur outil de production ces 5 dernières années.

L’agilité est également le maître mot dans les usines agroalimentaire, et a fortiori dans un contexte de segmentation accrue des produits. Cette tendance, liée aux modes de consommation, ré-interroge les industriels qui investissent pour répondre à ce nouvel enjeu. Selon une étude menée par BDI auprès des industriels de l’AA et des agro-équipementiers, 2 entreprises sur 3 déclarent avoir investi dans leur outil de production ces 5 dernières années.

Chez Guelt, concepteur et constructeur d’équipements, on teste aujourd’hui une technologie de jumeau numérique. « Un jumeau numérique c’est un clone virtuel, un véritable miroir d’un système physique ou d’un procédé », explique l’entreprise. Cette technologie, intégrée sur leur machine de conditionnement IZIWrap, a été développée par SIEMENS pour la collecte et l’échange des données et le CEA pour l’intégration et l’algorithme embarqué avec l’équipementier. « L’IZIWrap répond aux problématiques de segmentations produits. La machine dépose des fourreaux à plats avec tous types de produits : barquettes, boîtes de conserves, verrines. Elle demande énormément de calages techniques entre chaque produit ou fourreau », explique Nicolas GICQUEL, responsable bureau d’études électricité automatisme robotique chez Guelt.

Le jumeau numérique permet de comparer le modèle théorique issu de l’étude et les données réelles de la machine par le biais de la solution EDGE-computing de SIEMENS. « La solution Edge va récupérer des informations provenant de la machine quel que soit son automate et va pouvoir les restituer sous forme de graphs ou autres vers l’opérateur, indique Matthieu MARQUANT, expert solutions digitales pour l’industrie chez SIEMENS. Le jumeau numérique va nous apporter des données très importantes pour faire de la maintenance prédictive à distance ».

Anticiper les dérives process, faire de la maintenance à distance ou prédire les pannes plutôt qu’y remédier, voilà ce qu’offre la technologie du jumeau numérique.

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Industrie 4.0

Mesure de pression: principe; capteurs; transmetteurs; technologie

Réindustrialisation et performance industrielle

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !