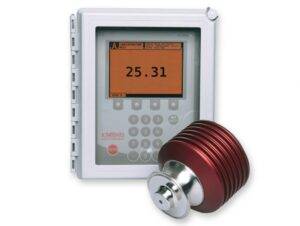

Vaisala, spécialiste des mesures environnementales et industrielles, propose des solutions efficaces concernant la surveillance en ligne du degré Brix (échelle de mesure de la fraction de saccharose solide dissous dans un liquide) et des matières solides, avec ses réfractomètres de dernière génération.

Le secteur agroalimentaire propose des gammes en constante évolution, avec un goût et une texture toujours fiables. Les responsables de processus doivent donc se concentrer sur des problèmes clés comme le contrôle de la qualité, la sécurité alimentaire, le dosage correct des ingrédients, le respect des spécifications des produits et l’utilisation efficiente des matières premières, afin de maintenir la qualité au rendez-vous.

L’indice de réfraction : le principe de base du contrôle de qualité par réfractométrie

Dans les applications complexes, comme la fabrication des fourrages à base de chocolat, les systèmes de commande de processus exigent des niveaux de surveillance très élevés. Ceux-ci peuvent être garantis avec les derniers réfractomètres en ligne de Vaisala, qui sont utilisés à différents points du processus, délivrant des mesures en continu de la concentration en TS (solides totaux) ou degrés Brix (solides dissous).

Dans les applications complexes, comme la fabrication des fourrages à base de chocolat, les systèmes de commande de processus exigent des niveaux de surveillance très élevés. Ceux-ci peuvent être garantis avec les derniers réfractomètres en ligne de Vaisala, qui sont utilisés à différents points du processus, délivrant des mesures en continu de la concentration en TS (solides totaux) ou degrés Brix (solides dissous).

La surveillance en ligne de l’indice de réfraction (IR), (NDLR : le réfractomètre mesure l’indice de réfraction. L’indice de réfraction n’a pas d’unité de mesure: il représente un facteur indiquant le ralentissement de la lumière dans le milieu par rapport au vide) avec contrôle automatique du retour d’infos et alarmes lorsque les mesures se rapprochent des niveaux d’alerte, permet aux opérateurs du processus de garantir un produit cohérent et fiable, de manière à ce que la production en cours soit conforme aux exigences réglementaires et aux spécifications du produit.

Cette technologie trouve son application dans une grande variété de secteurs, mais concentrons-nous ici sur son application à la surveillance des processus associés à l’industrie des sucreries et des fourrages à base de chocolat, chez un client de Vaisala.

Étude de cas : contrôle qualité de la fabrication de pralinés de luxe

Pour cet industriel, trois points de process devaient être contrôlés : la qualité de la liqueur, de la solution alcaline aqueuse utilisée pour les fèves de cacao, et enfin pour le mélange final du produit.

- La liqueur.

Le contrôle de la production de liqueur veille à ce que la production réponde strictement à la recette. De l’alcool est ajouté au brandy pour atteindre la concentration de liqueur souhaitée, et des mesures en degrés Brix sont prises immédiatement avant la phase d’ajout du brandy aux cerises.

Les zones de production de produits à forte teneur en alcool doivent être au minimum des environnements classés ATEX zone 2G. Ainsi, outre le fait que le dispositif de surveillance soit homologué pour les applications sanitaires, il doit également avoir une classification ATEX. Dans ce cas, il était nécessaire que le réfractomètre soit à sécurité intrinsèque et conforme aux exigences des zones 0/1 avec certificat ATEX. La solution de Vaisala combine donc à la fois la conformité à la réglementation sanitaire 3-A (USA) et au standard européen EHEDG + certification ATEX zone 2, 1 ou 0.

Avant l’installation des réfractomètres, les tests étaient effectués par échantillonnage manuel pour analyse en laboratoire. C’était à la fois coûteux et chronophage, entraînant des retards dans la divulgation des résultats des tests. Tout écart par rapport aux spécifications pouvait donc entraîner la perte ou le gaspillage de quantités importantes produits. Désormais, avec la surveillance en ligne, les problèmes sont détectés immédiatement afin que les mesures correctives appropriées puissent être prises sur-le-champ.

- Le cacao.

Concernant le cacao, l’alcalinisation produit une variété de poudres de cacao qui peuvent être utilisées dans différentes applications. Cependant, les qualités de la poudre de cacao alcalinisé sont considérablement affectées par le type et la concentration de l’alcali, si bien que les réfractomètres de processus sont utilisés pour garantir que le processus s’inscrit dans les limites de concentration définies avec précision et respecte les spécifications.

Ils ont été installés directement dans la cuve de préparation de la solution alcaline aqueuse afin de mesurer la concentration en temps réel. Le réfractomètre peut être également installé dans une ligne de recirculation, ou directement dans la cuve.

- Le mélange.

À ce niveau, le réfractomètre sanitaire mesure en continu le niveau Brix de la solution de cuisson. Il offre des informations en temps réel pour déterminer le point final de la cuisson et pour garantir une qualité constante du produit.

Le réfractomètre peut être installé directement dans la cellule de cuisson ou au niveau de sa conduite d’évacuation. Dans le cadre d’un processus de traitement par lots, un réfractomètre encastré est installé au fond de la cuve. Dans le cadre d’une cuisson en continu, le réfractomètre est installé au niveau de l’évacuation de la cellule de cuisson. Un réfractomètre encastré peut être installé dans une cellule de cuisson sans entraver l’action des racleurs ou des mélangeurs, et le prisme est nettoyé à la vapeur ou à l’eau haute pression à partir d’une buse de nettoyage installée avec le réfractomètre.

Un autre réfractomètre peut être installé au niveau du pré-mélangeur pour garantir la concentration du flux voulue vers la cellule de cuisson. La mesure en continu est particulièrement importante pour assurer le fonctionnement continu des cellules de cuisson sous vide.

Une technologie; plusieurs applications

Une technologie; plusieurs applications

Contrairement à de nombreuses autres méthodes de mesure de la concentration de liquides, les réfractomètres de Vaisala ne sont pas affectés par les particules, les bulles, les cristaux ou la couleur. Ces instruments peuvent donc être utilisés dans de nombreuses solutions pour mesurer la concentration des liquides.

Qui plus est, ces réfractomètres sont conformes aux normes sanitaires 3-A et certifiés EHEDG. Outre l’industrie de la confiserie, ils sont couramment utilisés dans différentes applications de production d’aliments et boissons ainsi que d’autres secteurs, tels que: semi-conducteurs, chimie et raffinage, pâtes et papier, matières textiles et produits pharmaceutiques. …..

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Pilotage commande et surveillance des process

Réfractomètre et réfractométrie

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !