Un fabricant de verre céramique a adopté une chaîne de traitement d’air comprimé sans huile combinant catalyseur BEKOKAT CC-1200 et analyseur METPOINT OCV compact. Objectif : garantir une qualité conforme aux normes ISO 8573-1, sans contamination ni défauts de production.

Dans la fabrication du verre céramique et du verre technique, l’air comprimé intervient à plusieurs niveaux : commande pneumatique, nettoyage de surface, refroidissement ou soufflage en contact direct avec le matériau. La moindre trace d’huile (qu’elle provienne des compresseurs ou du réseau) peut générer des défauts visuels, des inclusions ou une contamination chimique du verre.

Pour ces procédés, les industriels visent une qualité d’air conforme à la norme NF ISO 8573-1, notamment la classe 1 pour l’huile, soit une teneur résiduelle ≤ 0,01 mg/m³. Dans les applications sensibles, comme ici, l’objectif est encore plus strict : < 0,003 mg/m³.

Malgré un traitement classique (sécheur frigorifique, filtres, charbon actif), le site concerné rencontrait des infiltrations d’huile provoquant des réclamations clients et des opérations de maintenance répétées. L’industriel a fait appel à Beko Technologies, fabricant de composants et systèmes pour le traitement et la gestion de l’air comprimé, pour trouver une solution qui devait assurer à la fois une élimination totale des hydrocarbures et une surveillance continue de la pureté de l’air.

Un traitement catalytique et une instrumentation continue

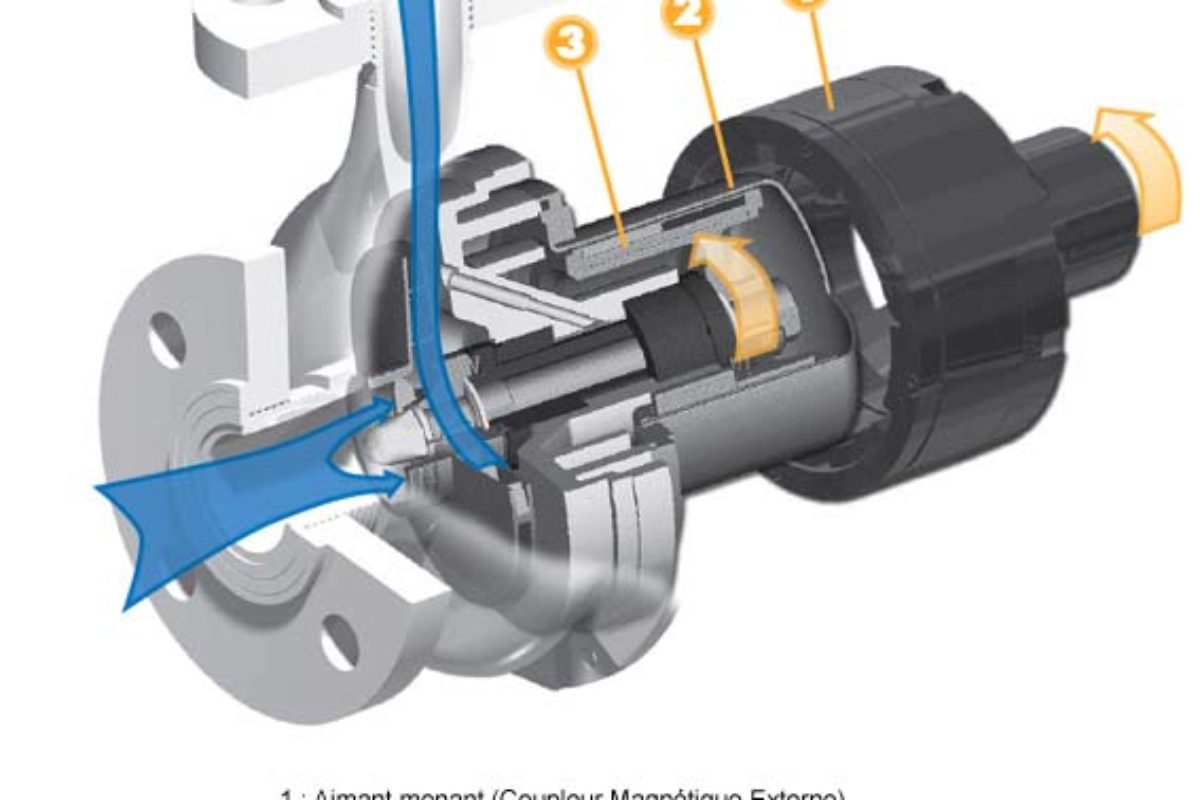

Catalyseur BEKOKAT CC-1200 : élimination totale des hydrocarbures. Le cœur du dispositif repose sur un catalyseur BEKOKAT CC-1200, capable de traiter jusqu’à 1 200 m³/h d’air comprimé sous 11 à 16 bar(g). Par oxydation catalytique, tous les hydrocarbures résiduels sont convertis en dioxyde de carbone et en vapeur d’eau. Cette technologie permet d’obtenir une teneur résiduelle en huile inférieure à 0,003 mg/m³, répondant ainsi aux exigences les plus strictes de la norme ISO 8573-1. Le filtre CLEARPOINT Oil Free (OF) renforce cette pureté en retenant efficacement les particules, impuretés et résidus d’huile.

L’équipement comprend un système de régulation thermique, des sécurités de température et une soupape intégrée sur l’échangeur. La consommation moyenne, d’environ 3,7 kW, reste maîtrisée grâce à la récupération de chaleur. L’ensemble constitue une solution durable et stable pour garantir un air comprimé exempt d’huile, sans recours à des filtres à saturation rapide.

METPOINT OCV compact : surveillance en continu. Pour contrôler la qualité en temps réel, le dispositif METPOINT OCV compact mesure la teneur en vapeur d’huile à l’aide d’un capteur PID (photo-ionisation).

- Plage de détection : jusqu’à 0,001 mg/m³

- Mise à jour des mesures : toutes les 4 secondes,

- Conditions de service : 3 à 16 bar(g), température de l’air : +5 à +50 °C,

- Sorties : analogique 4–20 mA, RS-485/Modbus, signalisation par LED et écran local.

Les valeurs de pression, température, humidité et débit sont enregistrées via le terminal METPOINT BDL04, garantissant une traçabilité complète et un diagnostic global du réseau d’air comprimé.

Des résultats validés sur le terrain

Les essais en conditions industrielles ont confirmé la disparition totale des contaminations huileuses sur les zones de contact avec le verre. Les défauts de surface observés auparavant ont été éliminés, et les cycles de nettoyage des vannes ont été espacés. L’air comprimé produit respecte désormais la classe 1 ou supérieure selon ISO 8573-1.

Sur le plan énergétique, le catalyseur assure une stabilité de fonctionnement avec une consommation maîtrisée après phase de chauffe initiale. L’ensemble du système offre une traçabilité certifiable, utile lors des audits qualité et environnementaux.

Convaincu par ces performances, le fabricant a généralisé la solution à plusieurs de ses lignes de production. Cette approche s’inscrit dans une démarche globale d’amélioration continue, visant à réduire les rebuts, les temps d’arrêt et l’empreinte environnementale.

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Air comprimé; Réseaux d'air; Composants

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !