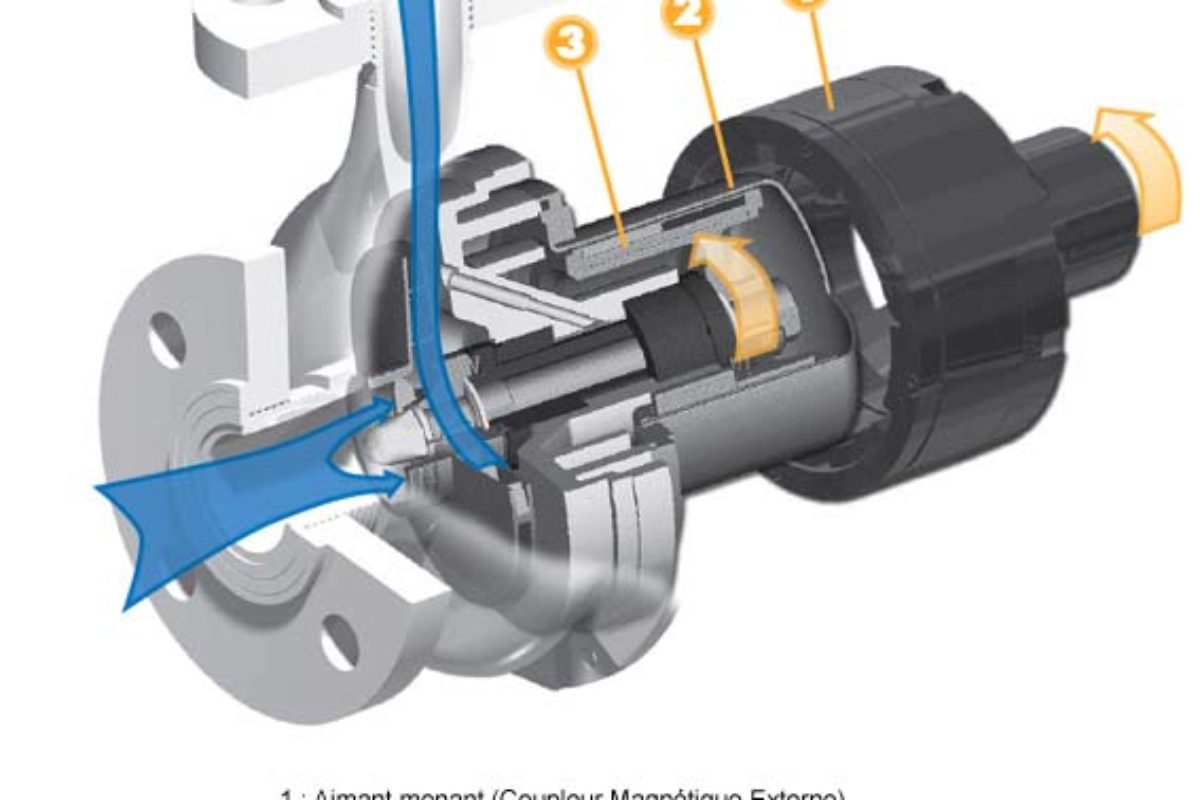

De toutes les étapes de R&D, la mise à l’échelle vers une production industrielle (le « scale-up ») est une étape cruciale pour toute industrie. Pour les produits poudrés, le séchage détermine souvent la valeur ajoutée du produit, mais est également l’étape limitante du procédé industriel. Pour anticiper le scale-up et dimensionner correctement l’industrialisation, De Dietrich Process Systems propose le Filtre/Sécheur RoLab, facile d’accès et d’utilisation.

Le RoLab de De Dietrich Process Systems est un Filtre/Sécheur compact et polyvalent destiné à la R&D et à la production pilote. Il est très pratique et facile à utiliser, il suffit d’y connecter l’air comprimé, l’électricité, le fluide caloporteur et si besoin l’azote. Il existe même sous forme d’un skid clé en-main, déjà muni d’une pompe à vide pour le transfert de produit et un système de nettoyage en place.

Basé sur le savoir-faire historique en matière de séparation liquide-solide de la filiale de De Dietrich Process Systems Rosenmund-Guedu, cet équipement a été pensé pour être le plus polyvalent possible. Mobile, il se déplace facilement d’une zone d’exploitation à une autre. Il s’adapte aux zones ATEX et aux HPAPI manipulés sous environnement confiné.

Mais surtout, le RoLab est représentatif de l’outil industriel final. Régulièrement utilisé pour réaliser des mises à l’échelle industrielle, il a prouvé sa fiabilité pour cet usage. D’ailleurs, toutes les options usuelles des équipements industriels sont disponibles : réduction du temps de séchage par chauffage intégré de l’agitateur ou par micro-ondes, vidange complète et automatisée de la poudre avec le système Gas Knife, production cGMP ou FDA avec nettoyage en place.

Un dimensionnement du procédé guidé

Son interface est facile d’utilisation et permet d’optimiser les procédés en testant les différents paramètres. Le dimensionnement du procédé final à partir du RoLab se fait en 3 étapes.

Son interface est facile d’utilisation et permet d’optimiser les procédés en testant les différents paramètres. Le dimensionnement du procédé final à partir du RoLab se fait en 3 étapes.

Tout d’abord, il est nécessaire de sélectionner les leviers d’optimisation possible en fonction du produit et des risques de détérioration thermiques ou mécaniques qui lui sont associés. C’est ce qui permettra de sélectionner les meilleurs paramètres en accord avec les objectifs de temps de séchage et de coût : volume et hauteur du gâteau, mode d’agitation avec le design de pale nécessaire, options de chauffage complémentaire telles que les arbres chauffés ou les micro-ondes.

La seconde étape sera basée sur les essais représentatifs sur le RoLab, sur des machines d’une taille entre 0,17 et 0,4 m². Le plan d’expérience associé permettra de calculer les données manquantes. Les essais permettront ensuite de valider les ajustements des procédés et l’atteinte des performances cibles.

Enfin, la dernière étape d’étude permet de corréler les données théoriques et les essais pour dimensionner les équipements. Les équipes de De Dietrich Process Systems ont ainsi déjà optimisé le fonctionnement d’équipements de 10 m² à partir d’essais sur des RoLab de 0,2 m² seulement. Cela n’est possible que grâce à la connaissance fine des équipements de séchage et grâce à une conception performante qui facilite le passage à l’échelle industrielle.

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Séchage industriel

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !