Après un article de fond sur l’écoute des roulements, nous avons publié quelques retours d’expérience passionnants et très instructifs sur les avantages de cette méthode de maintenance prédictive.

Voici quelques autres REX dans d’autres secteurs industriels…

RHODIA SAINT-FONS CHIMIE

Cet industriel a connu à l’automne 2008 un incident qui aurait pu être très lourd de conséquence. Il confirme, si besoin était, la possibilité pour un roulement lubrifié à la graisse, de “partir” très vite. Les roulements d’un ventilateur ont été remplacés en septembre 2008. Au redémarrage, le roulement a commencé à faire le “yoyo”; montée en vibrations, graissage et baisse, remontée et re-graissage, et re-baisse. En octobre, les exploitants contrôlaient en vibrations ce roulement tous les jours et les mesures étaient bonnes. Un samedi, le roulement s’est bloqué, l’arbre a tourné dans le roulement et monté en température, et l’arbre (diamètre 100 mm !) s’est plié !!!

Cet industriel a connu à l’automne 2008 un incident qui aurait pu être très lourd de conséquence. Il confirme, si besoin était, la possibilité pour un roulement lubrifié à la graisse, de “partir” très vite. Les roulements d’un ventilateur ont été remplacés en septembre 2008. Au redémarrage, le roulement a commencé à faire le “yoyo”; montée en vibrations, graissage et baisse, remontée et re-graissage, et re-baisse. En octobre, les exploitants contrôlaient en vibrations ce roulement tous les jours et les mesures étaient bonnes. Un samedi, le roulement s’est bloqué, l’arbre a tourné dans le roulement et monté en température, et l’arbre (diamètre 100 mm !) s’est plié !!!

Fin mars 2009, le ventilateur reconstruit a été installé et remis en service, avec des capteurs MECASON® raccordés sur la supervision de la chaufferie. Dès la mise en service, il est apparu que les deux roulements étaient incorrectement lubrifiés, générant des signaux (MECASON®) aigus et les mesures sont apparues très instables (avec des variations d’un facteur 5). Le constructeur est revenu pour changer paliers et roulements, sans résultat probant.

Sur nos préconisations, confirmées par SKF, les jeux ont été réduits et une autre graisse a été mise en place. Cela a amélioré la situation. Finalement, ils ont mis les graisseurs automatiques et ont pu ajuster grâce au MECASON® le réglage des débits des graisseurs pour un fonctionnement correct des roulements.

CETIM (Senlis)

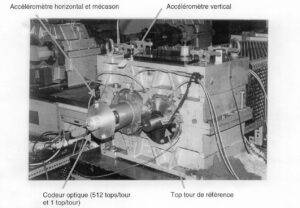

Dans le cadre d’une étude sur des traitements thermiques de dentures d’engrenage, un test comparatif a été réalisé entre un accéléromètre classique et le capteur MECASON®. L’étude consistait à faire fonctionner sous charge des engrenages et quantifier la vitesse de détérioration des flancs de denture jusqu’à l’écaillage généralisé.

Dans le cadre d’une étude sur des traitements thermiques de dentures d’engrenage, un test comparatif a été réalisé entre un accéléromètre classique et le capteur MECASON®. L’étude consistait à faire fonctionner sous charge des engrenages et quantifier la vitesse de détérioration des flancs de denture jusqu’à l’écaillage généralisé.

Le CETIM a écrit à propos du capteur MECASON®, « le signal temporel du capteur Mécason fait apparaître le défaut plus nettement et plus tôt que les signaux temporels des accéléromètres. De plus, au niveau spectral, l’évolution de la dégradation est liée à celle de l’amplitude des raies principales, ce qui n’est pas le cas pour les spectres issus des accéléromètres.”

INGERSOL-RAND HIBON (Wasquehal)

La société HIBON à Roubaix, spécialiste des surpresseurs à lobes, aujourd’hui filiale du groupe INGERSOL-RAND, a réalisé des tests sur banc d’essai pour vérifier la capacité du système MECASON® à surveiller efficacement ce type de machine au fonctionnement très pulsé et donc animé, en fonctionnement normal, d’importantes vibrations.

Les tests ont été effectués au laboratoire CSME de l’université de Valenciennes sur un prototype de surpresseur tri-lobe SNH12.

Le principe du test a été, après prise du niveau de la mesure MECASON® en fonctionnement stabilisé, de vidanger les deux carters d’huiles (côté accouplement, pignons de couplage et roulements d’une part, roulements seuls d’autre part).

Côté pignons de couplage, la vidange a été faite progressivement et interrompue à mi-niveau. La mesure MECASON® a très vite doublé. La vidange n’a pas été poussée plus loin. Le niveau d’huile a été rétabli et la mesure MECASON® est revenue à sa valeur d’origine.

Côté opposé, où il n’y a que les roulements, l’huile a été totalement vidangée. Il a fallu attendre une heure pour que la mesure double.

Dans son rapport, le responsable des essais a écrit : “On observe bien une augmentation du niveau donné par l’appareil avec la baisse du niveau d’huile : l’augmentation du niveau est immédiate côté pignons, et côté opposé commande, l’augmentation est plus progressive. Après démontage de la machine, nous n’avons observé aucune détérioration des éléments mécaniques. Le test réalisé est donc concluant.”

MICROCENTRALE HYDROELECTRIQUE DU FAUVERY (Barjols)

Une expérience intéressante a été vécue sur cette centrale, sur le palier de butée d’un des deux groupes Francis.

Un roulement 22219 a dû être changé à la suite de sa dégradation prématurée. À la remise en service, avec un roulement neuf et seulement quelques dizaines de minutes de fonctionnement, la mesure MECASON® s’est mise à monter. Après arrêt du groupe et analyse de la situation, il est apparu que le palier était déformé et créait deux points de serrage de la bague externe du roulement. Au bout de quelques minutes de fonctionnement, l’écrasement du film lubrifiant au niveau des points de pincement devenait bruyant, avec le contact métal sur métal. En desserrant le palier, la déformation ayant moins d’effet, le phénomène a disparu. Le capteur MECASON® fait profiter là aussi de sa capacité à réagir avant l’endommagement des pistes et éléments roulants.

Cette expérience est intéressante car nous avons eu l’occasion de découvrir chez un client de la chimie un phénomène similaire sur un palier de ventilateur. Le roulement émettait un signal aigu, et nous avons découvert que la base du palier se déformait lors du blocage des boulons de fixation sur la chaise.

Un constructeur de ventilateur a reconnu avoir déjà fait cette constatation, mais ne pas contrôler systématiquement la géométrie des chaises.

Or, nombre de roulements de ventilateurs souffrent (bruits aigus) ; surtout ceux qui sont lubrifiés à la graisse. Nous suggérons aux exploitants de ce type de machines de contrôler ce point !

COMPAGNIE DU MONT-BLANC (Vallorcine)

En juillet 2007, le prestataire qui fait les analyses vibratoires annuelles a identifié une anomalie sur un des roulements du moteur (800 kW) de la télécabine de Vallorcine construite en 2005, et préconisé son remplacement. Sur nos conseils, le client a temporisé, et suivi les informations du système MECASON ®, installé depuis l’origine, qui n’avait pas vu d’évolution bien significative, se contentant de faire des appoints de graisse à la suite de quelques alarmes. En avril 2016, le roulement est toujours en service.

Le chef d’exploitation considère que le MECASON ® lui a fait économiser 13 000 euros.

TRIMET (Saint-Jean-de-Maurienne)

En juillet 2007, ce client qui avait de gros soucis de fiabilité des paliers de ses ventilateurs de dépoussiérage nous a fait équiper les paliers de dix de ces derniers. Des systèmes IFM étaient en place, mais ayant le défaut d’un manque de sensibilité, ces derniers ont toujours donné des alarmes trop tardives, lorsque les roulements sont endommagés.

En juillet 2007, ce client qui avait de gros soucis de fiabilité des paliers de ses ventilateurs de dépoussiérage nous a fait équiper les paliers de dix de ces derniers. Des systèmes IFM étaient en place, mais ayant le défaut d’un manque de sensibilité, ces derniers ont toujours donné des alarmes trop tardives, lorsque les roulements sont endommagés.

Dès la mise en service des systèmes MECASON ®, il est apparu des instabilités souvent dues à une lubrification insuffisante, parfais à des jeux trop élevés. Le client envisage d’étendre les applications des MECASON ®.

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Maintenance prédictive

Roulements et paliers

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !