Les robots industriels mettent en avant leur atout de flexibilité. Une grande partie de cette flexibilité provient de l’outillage de bout de bras (préhenseur) : de ce fait, de nombreux facteurs sont à garder à l’esprit lors de la sélection d’un fournisseur de technologie de préhension. Ils nous sont présentés par Marcus Mazetti, de SMC Suède, expert en automatisation industrielle.

Nous savons tous que les usines automobiles fonctionnent sur l’automatisation depuis de nombreuses années. Ce secteur reste également un moteur clé des ventes de robotique dans le monde entier. Outre le soudage et la peinture, l’industrie automobile déploie des robots pour des tâches telles que l’assemblage, le rognage, la découpe, le transfert de pièces et l’entretien des machines, pour n’en citer que quelques-uns.

Prenant note des progrès réalisés par les usines automobiles, il y a une sélection croissante d’autres industries, y compris l’agroalimentaire, la pharmacie, la cosméto, mais aussi l’agriculture, qui adoptent des robots pour augmenter la productivité, l’efficacité, la sécurité du personnel, la qualité des produits et les revenus. En bref, l’accent est également mis sur le fait de rendre les lignes de production plus flexibles, et d’atteindre efficacement une production à haut rendement.

De nouvelles industries stimulent la demande

Selon un rapport de McKinsey, 88% des entreprises dans le monde prévoient d’introduire l’automatisation robotique dans leur infrastructure. Avec autant de nouvelles industries qui stimulent les ventes, Mordor Intelligence rapporte que le marché mondial de la robotique pourrait atteindre 74,1 milliards de dollars d’ici 2026 (contre 27,73 milliards en 2020), enregistrant un TCAC (Taux de Croissance Annuel Composé) de 17,45%. Cependant, alors que l’avenir s’annonce prometteur pour ceux qui travaillent dans le domaine de la robotique, nous savons par expérience qu’il existe certaines conditions préalables qui soulignent le succès dans des secteurs autres que l’automobile.

Alors que les robots dans le domaine de l’automobile à volume élevé effectuent généralement une seule tâche, la flexibilité est le mot clé pour les applications robotiques non automobiles. Ici, les utilisateurs affectent des robots à différentes tâches qui peuvent changer régulièrement. Pour ceux d’entre vous qui pensent que la programmation est un problème dans les environnements de fabrication à haut mélange et à faible volume, détrompez-vous. Les OEM de robots, les spécialistes des cobots (robots collaboratifs) et les éditeurs de logiciels fournissent aujourd’hui des solutions qui garantissent une programmation simple, au point que même les opérateurs ayant peu ou pas d’expérience peuvent générer des trajectoires de mouvement en un rien de temps.

IA (intelligence artificielle) et ML (machine learning)

Bien que nous soyons tous conscients que les robots effectuent des tâches répétitives plus efficacement que les humains, il y a une nouvelle tendance ici : avec l’IA et le ML, les robots sont capables de penser, d’apprendre et de tirer des conclusions précises sans l’aide de leurs collègues humains. C’est une perspective passionnante pour l’industrie dans tous les domaines, en particulier si l’on considère que les robots peuvent soutenir le passage à l’industrie 4.0 / numérisation, en grande partie parce qu’ils surpassent les systèmes de mouvement traditionnels dans les tâches complexes.

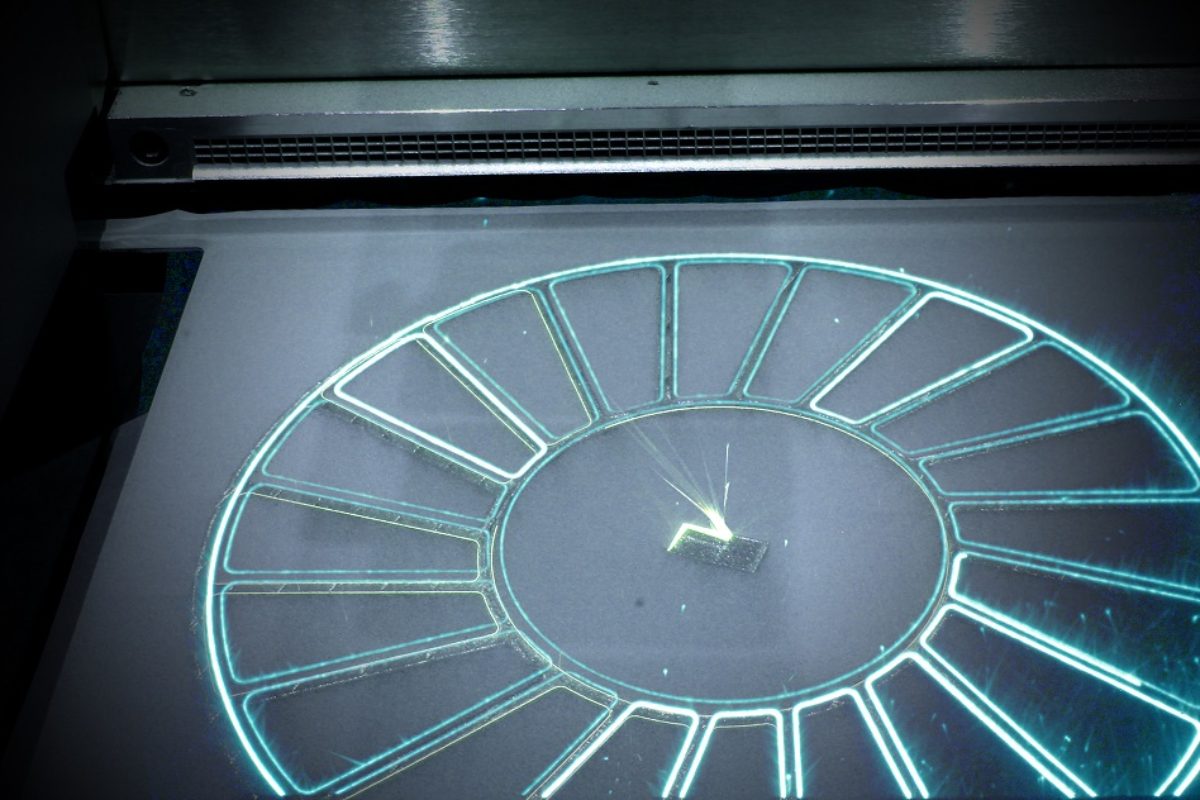

Robot dans une application d’emballage avec communication sans fil pour assurer une communication série fiable et une flexibilité lors du changement de l’outil en bout de bras (EOAT)

Par exemple, alors que de nombreuses machines de l’atelier disposent d’une automatisation complète, les tâches de manutention de l’entrepôt à l’assemblage final et à l’emballage ne sont souvent pas automatisées en raison des complexités inhérentes impliquées. Aujourd’hui, cependant, les dernières solutions robotiques favorisent un flux continu dans l’usine, ce qui peut conduire au concept de fabrication « obscure » ou sans lumière, sans ou avec peu de personnes pour contrôler les opérations.

Des solutions sur mesure

Les robots étant appelés à devenir une ressource de base dans de nombreux types d’usines, la flexibilité est primordiale pour toutes les tâches impliquant une manipulation ou un entretien. Dans ce domaine, environ 50 % des applications nécessitent des modifications des doigts et/ou des pinces pour répondre aux exigences des clients.

Pour les utilisateurs de robots et les fabricants, il existe plusieurs objectifs en matière de sélection de produits, notamment le rapport qualité-prix, la flexibilité, la facilité d’adoption et la sécurité. Cependant, la technologie de préhension en bout de bras est un facteur clé pour des tâches telles que la manutention des matériaux, l’emballage, l’entretien des machines, l’assemblage, le contrôle de la qualité et la finition de surface.

SMC, un fournisseur d’automatisation industrielle qui met la préhension en avant

Chez SMC, nous proposons une gamme complète de solutions de préhension, y compris pneumatiques, électriques, magnétiques et sous vide, assurant l’adaptabilité à tous les besoins de préhension. Nous pouvons également fournir des unités FRL, des tubes, des vannes et des communications série, en utilisant la technologie filaire sans fil ou traditionnelle, créant ainsi une solution clé en main pour les nouvelles installations de robots ou les projets de modernisation.

Nous aidons les ingénieurs en robotique à puiser dans des « langages » qu’ils ne connaissent probablement pas, tels que la pneumatique, en aidant à traduire ou à interpréter les exigences du contrôle de mouvement à air et les avantages qu’il peut apporter. Notre équipe d’experts peut vous aider à tout expliquer, de la technologie de l’îlot de vanne et de la filtration au débit d’air et à la pression du système. Même si SMC propose une vaste série d’actionneurs électriques, la pneumatique reste notre langage principal, c’est pourquoi un nombre croissant d’OEM de robots et d’usines de fabrication demandent notre aide.

Changements rapides d’outils

Pour offrir de la flexibilité, les robots doivent souvent utiliser plusieurs préhenseurs différents, c’est pourquoi une technologie de changement d’outil rapide et fiable est primordiale. Cependant, de nombreuses solutions sont coûteuses et comportent certains risques en raison de connexions air/signal complexes. Pour cette raison, notre équipe d’ingénieurs de conception chez SMC a développé le MHF2-X7076A, une pince à air modulaire à profil étroit avec fonction de changement de doigt. Ce dispositif de changement d’outil automatique pour robots signifie que les utilisateurs remplacent simplement l’extrémité de la pince (le doigt) sans aucun risque. Le câblage et la tuyauterie sont regroupés dans le corps de la pince à air (côté robot) pour améliorer le contact électrique lors des changements d’outil et réduire les fuites d’air.

En tant que différenciateur supplémentaire du marché, nous proposons une communication sans fil avec la pince pour éliminer tout risque de perte et d’arrêt des communications. Notre système sans fil EX600-W signifie moins de câbles et de connecteurs, moins d’installation et de maintenance, et moins de bris et de déconnexions pour fournir une communication totalement fiable et résistante au bruit. Les utilisateurs de robots adoptent de plus en plus notre système sans fil EX600-W à réponse rapide pour améliorer leur OEE (efficacité globale de l’équipement), une mesure clé pour toutes les opérations de production ou de processus.

Pour l’avenir, notre équipe de R&D travaille constamment sur la modularité du système, augmentant la vitesse des changements de préhenseur et réduisant le risque d’arrêts. Votre productivité et votre disponibilité sont nos principales priorités. Environ 50% de toutes les pinces robotisées que nous produisons actuellement sont des constructions personnalisées, ce qui souligne notre crédibilité en tant que partenaire technologique compétent et éprouvé.

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Manipulateurs

Productivité

Robotique

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !