Carambar & Co s’est associé cet été à la Fédération Nationale des Sapeurs-Pompiers de France pour lancer les “Carahéros”, une initiative alliant humour et prévention. Ce partenariat novateur, qui verra des astuces de prévention et des blagues inédites apparaître sur les célèbres papillotes, nous offre une occasion unique de se pencher sur le processus industriel derrière ce bonbon iconique.

Au-delà de l’emballage thématisé et des messages de sensibilisation, la fabrication du Carambar dans l’usine de Bondues est une démonstration de savoir-faire technique et d’optimisation des process.

L’usine de Carambar & Co à Bondues, l’un des quatre sites de production français du groupe, est le théâtre d’un processus de fabrication minutieux, fruit d’un savoir-faire industriel incontestable. Si le partenariat avec la Fédération Nationale des Sapeurs-Pompiers de France (voir Encart) met en lumière l’engagement sociétal de la marque, il est tout aussi important de comprendre la complexité technique qui permet à ces bonbons d’arriver jusqu’aux consommateurs. Chaque Carambar est le résultat d’une chaîne de production optimisée où précision, hygiène et contrôle qualité sont des maîtres mots. La relocalisation de la production en France depuis 2017 et les investissements dans la modernisation des usines témoignent de cet engagement envers la qualité et la sécurité alimentaire.

De la matière première au mélange : les étapes initiales

La fabrication du Carambar débute par la sélection rigoureuse des matières premières. Les ingrédients principaux sont le sucre, le sirop de glucose, le lait concentré, le beurre, et des arômes. Le sirop de glucose est essentiel pour éviter la cristallisation du sucre et donner au bonbon sa texture élastique caractéristique. Le processus démarre par la préparation d’une solution sucrée.

La fabrication du Carambar débute par la sélection rigoureuse des matières premières. Les ingrédients principaux sont le sucre, le sirop de glucose, le lait concentré, le beurre, et des arômes. Le sirop de glucose est essentiel pour éviter la cristallisation du sucre et donner au bonbon sa texture élastique caractéristique. Le processus démarre par la préparation d’une solution sucrée.

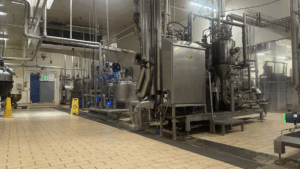

Le sucre et le sirop de glucose sont introduits dans de grandes cuves de mélange à agitation, souvent en acier inoxydable de grade alimentaire (ex: 316L), où ils sont dissous dans de l’eau. Cette phase est cruciale pour obtenir une base homogène. La température est contrôlée avec précision par des sondes thermiques (PT100) et des systèmes de régulation PID (Proportional-Integral-Derivative) afin d’assurer une dissolution complète et d’éviter toute caramélisation prématurée. L’énergie thermique est généralement apportée par de la vapeur saturée via des échangeurs de chaleur.

Une fois la solution obtenue, des ingrédients comme du lait sont ajoutés. Ce mélange est ensuite chauffé à une température élevée, typiquement entre 120°C et 130°C, dans des cuiseurs sous vide. Ces équipements, souvent de type à mince film ou à échangeur tubulaire, permettent une évaporation rapide de l’eau. L’objectif de cette cuisson sous vide est de concentrer le mélange en éliminant l’eau par évaporation, tout en préservant les arômes et en évitant une sur-caramélisation qui pourrait altérer le goût. La concentration en extrait sec, un paramètre clé mesuré par réfractométrie, est surveillée en continu pour atteindre la consistance désirée, généralement un taux de matière sèche compris entre 85 et 90%. C’est à ce stade que la couleur caractéristique du Carambar caramel commence à se développer grâce à la réaction de Maillard entre les sucres et les protéines du lait, combinée à la caramélisation du sucre. Pour les saveurs spécifiques comme le cola ou le citron, les arômes sont souvent incorporés en fin de cuisson ou juste après, via des pompes doseuses de précision, pour préserver leur volatilité et leur intensité.

Une fois la solution obtenue, des ingrédients comme du lait sont ajoutés. Ce mélange est ensuite chauffé à une température élevée, typiquement entre 120°C et 130°C, dans des cuiseurs sous vide. Ces équipements, souvent de type à mince film ou à échangeur tubulaire, permettent une évaporation rapide de l’eau. L’objectif de cette cuisson sous vide est de concentrer le mélange en éliminant l’eau par évaporation, tout en préservant les arômes et en évitant une sur-caramélisation qui pourrait altérer le goût. La concentration en extrait sec, un paramètre clé mesuré par réfractométrie, est surveillée en continu pour atteindre la consistance désirée, généralement un taux de matière sèche compris entre 85 et 90%. C’est à ce stade que la couleur caractéristique du Carambar caramel commence à se développer grâce à la réaction de Maillard entre les sucres et les protéines du lait, combinée à la caramélisation du sucre. Pour les saveurs spécifiques comme le cola ou le citron, les arômes sont souvent incorporés en fin de cuisson ou juste après, via des pompes doseuses de précision, pour préserver leur volatilité et leur intensité.

De l’étirage au conditionnement : la transformation en Carambar

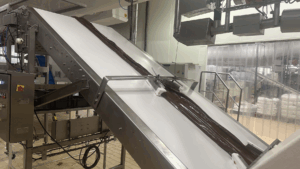

Après la cuisson, la pâte de Carambar, encore chaude et malléable, est transférée vers des machines d’étirage (pulling machines). C’est l’étape où le bonbon acquiert sa texture unique, à la fois ferme et extensible. La pâte est étirée mécaniquement à plusieurs reprises par des bras articulés motorisés, ce qui permet d’incorporer de l’air et de développer sa consistance chewy (masticable). Ce processus mécanique, essentiel pour l’aération et la texturation, est contrôlé par la vitesse d’étirage et la température de la pâte, souvent régulée par des systèmes de refroidissement intégrés. L’étirage contribue également à refroidir progressivement la pâte avant le façonnage.

Après la cuisson, la pâte de Carambar, encore chaude et malléable, est transférée vers des machines d’étirage (pulling machines). C’est l’étape où le bonbon acquiert sa texture unique, à la fois ferme et extensible. La pâte est étirée mécaniquement à plusieurs reprises par des bras articulés motorisés, ce qui permet d’incorporer de l’air et de développer sa consistance chewy (masticable). Ce processus mécanique, essentiel pour l’aération et la texturation, est contrôlé par la vitesse d’étirage et la température de la pâte, souvent régulée par des systèmes de refroidissement intégrés. L’étirage contribue également à refroidir progressivement la pâte avant le façonnage.

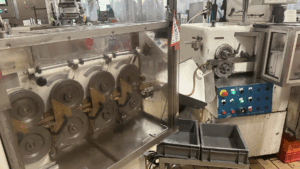

Une fois la pâte suffisamment étirée et refroidie, elle passe dans une profileuse (rope former) qui lui donne sa forme cylindrique et allongée caractéristique. Cette profileuse est équipée de matrices interchangeables en acier inoxydable qui définissent le diamètre et la longueur des futurs Carambar avec une tolérance de l’ordre du millimètre. Les bâtonnets ainsi formés sont ensuite coupés individuellement par des couteaux rotatifs synchronisés. Chaque Carambar est alors immédiatement acheminé vers la station d’emballage où il est enveloppé dans sa célèbre papillote. Les papillotes des éditions “Carahéros” sont inédites pour l’occasion, et contiennent des astuces de prévention des sapeurs-pompiers ainsi que de nouvelles blagues. Ce conditionnement rapide, réalisé par des ensacheuses horizontales (flow-wrappers) opérant à des cadences élevées (plusieurs centaines de bonbons par minute), est essentiel pour préserver la fraîcheur et la texture du bonbon, et assurer une étanchéité optimale de l’emballage.

Une fois la pâte suffisamment étirée et refroidie, elle passe dans une profileuse (rope former) qui lui donne sa forme cylindrique et allongée caractéristique. Cette profileuse est équipée de matrices interchangeables en acier inoxydable qui définissent le diamètre et la longueur des futurs Carambar avec une tolérance de l’ordre du millimètre. Les bâtonnets ainsi formés sont ensuite coupés individuellement par des couteaux rotatifs synchronisés. Chaque Carambar est alors immédiatement acheminé vers la station d’emballage où il est enveloppé dans sa célèbre papillote. Les papillotes des éditions “Carahéros” sont inédites pour l’occasion, et contiennent des astuces de prévention des sapeurs-pompiers ainsi que de nouvelles blagues. Ce conditionnement rapide, réalisé par des ensacheuses horizontales (flow-wrappers) opérant à des cadences élevées (plusieurs centaines de bonbons par minute), est essentiel pour préserver la fraîcheur et la texture du bonbon, et assurer une étanchéité optimale de l’emballage.

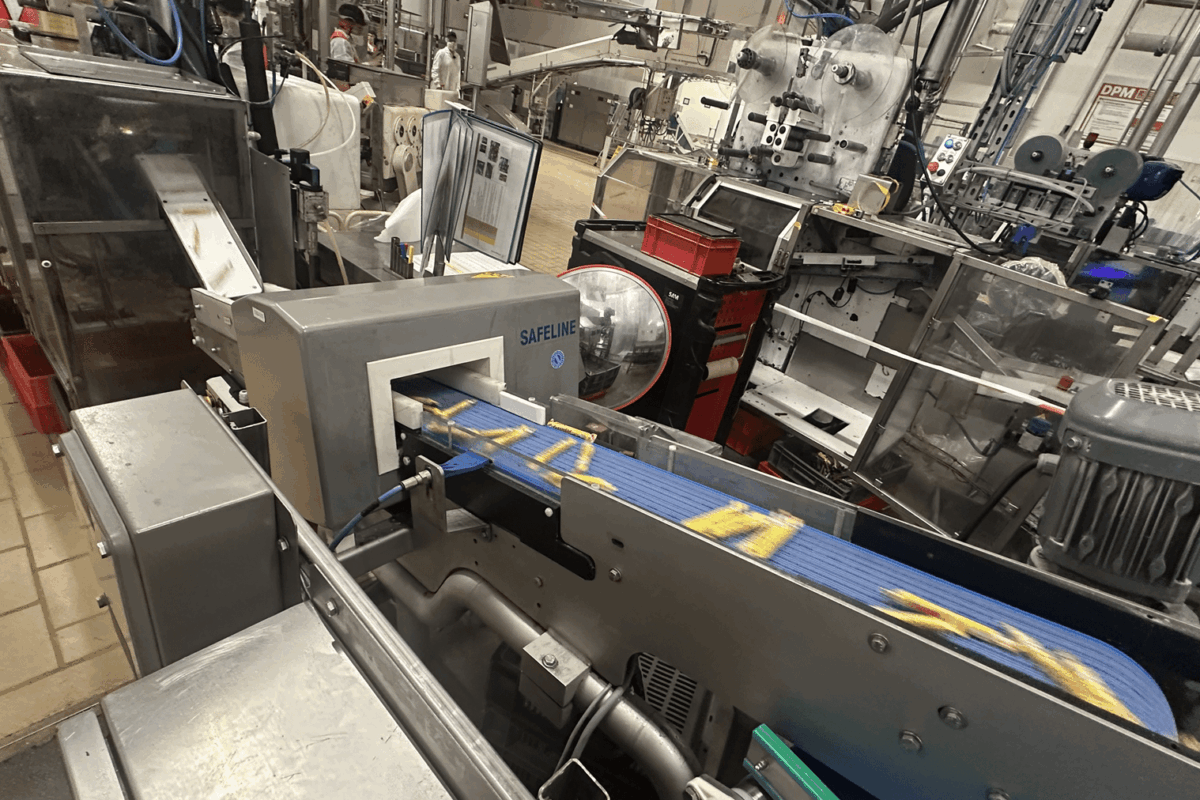

Enfin, les Carambars emballés sont regroupés et conditionnés dans des sachets ou des présentoirs, comme les camions de pompier XXL mis en avant en grande distribution pour l’opération “Carahéros”. Tout au long du processus, des contrôles qualité stricts sont effectués par des systèmes de vision industrielle et des détecteurs de métaux, et des analyses physico-chimiques (humidité, pH, texture) sont réalisées en laboratoire pour s’assurer que chaque Carambar respecte les spécifications de poids, de taille, de texture et de goût, garantissant ainsi la sécurité alimentaire et le plaisir des consommateurs. Ce processus industriel maîtrisé, combiné à des initiatives comme le partenariat avec les sapeurs-pompiers, renforce l’engagement de Carambar & Co à cultiver le plaisir de sourire.

Enfin, les Carambars emballés sont regroupés et conditionnés dans des sachets ou des présentoirs, comme les camions de pompier XXL mis en avant en grande distribution pour l’opération “Carahéros”. Tout au long du processus, des contrôles qualité stricts sont effectués par des systèmes de vision industrielle et des détecteurs de métaux, et des analyses physico-chimiques (humidité, pH, texture) sont réalisées en laboratoire pour s’assurer que chaque Carambar respecte les spécifications de poids, de taille, de texture et de goût, garantissant ainsi la sécurité alimentaire et le plaisir des consommateurs. Ce processus industriel maîtrisé, combiné à des initiatives comme le partenariat avec les sapeurs-pompiers, renforce l’engagement de Carambar & Co à cultiver le plaisir de sourire.

Focus sur l’opération “carahéros” : humour et prévention auprès du public tout l’été

Le partenariat entre Carambar et la Fédération Nationale des Sapeurs-Pompiers de France est une initiative inédite, lancée le 20 mai 2025. Baptisée “Carahéros”, cette collaboration vise à mêler l’humour iconique du Carambar à la mission préventive et pédagogique des sapeurs-pompiers. L’objectif est de sensibiliser les familles, et particulièrement les enfants, aux risques du quotidien souvent négligés, comme une prise défectueuse ou une casserole oubliée sur le feu.

Concrètement, l’innovation se matérialise par des packagings thématisés et, pour la première fois, des papillotes qui se renouvellent. Chaque papillote dépapillotée dévoile désormais des “Bons Tuyaux” co-écrits avec les sapeurs-pompiers de France, ainsi que des blagues inédites sur le thème de la prévention et de leur métier. Cette approche ludique et accessible incarne les valeurs communes de solidarité, de proximité et de confiance partagées par les deux entités.

L’opération se déploie à 360° de juin à l’automne, avec une visibilité en grande distribution (mise en avant dans un camion de pompier XXL), chez les buralistes (22 800 points de vente), et via une plateforme web dédiée et un plan digital. Un jeu concours est également organisé, offrant des kits “Carahéros” et une “expérience inédite” avec les pompiers. Pour renforcer l’impact, un car aux couleurs de l’opération sillonnera les routes de France cet été, proposant des ateliers interactifs pour apprendre les gestes qui sauvent et susciter des vocations. Comme le souligne Marc Auclair, Président de Carambar & Co, cette initiative illustre la responsabilité d’entreprise en combinant humour et pédagogie pour faire passer des messages essentiels de manière engageante et accessible à toutes les générations. Éric Brocardi, porte-parole de la FNSPF, salue cette “occasion précieuse de sensibiliser le grand public”.

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Process et sécurité du conditionnement agroalimentaire pharmaceutique cosmétique

Sécurité des machines et des personnes

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !