La révolution numérique en cours en France touche naturellement l’industrie. Mais selon une étude du cabinet Coleman Parks, 70% des dirigeants d’industrie pensent que le coût des technologies et le manque de compétences sont les principaux freins à l’adoption de l’industrie 4.0. Pourtant, c’est le numérique qui permettra le nouvel essor de la croissance industrielle française. Voici l’avis d’Anne-Charlotte FREDENUCCI, PDG du groupe industriel AMETRA.

Avis d’expert écrit par Anne-Charlotte Fredenucci, PDG du groupe AMETRA

Dans son discours du 20 septembre 2018, le Premier Ministre Édouard Philippe introduit une nouvelle incitation pour les PME à investir dans les technologies de l’industrie du futur, que sont par exemples les machines additives, les logiciels de gestion de la production ou encore des capteurs connectés. L’incitation se traduit notamment par une mesure de suramortissement de 40 %, ouverte sur une période de deux ans. Objectif du plan d’action à mettre en place : aider les PME à prendre le virage de la digitalisation pour booster leur compétitivité et les accompagner vers la croissance. Pour cela, l’État compte investir 500 M d’euros pour accompagner toutes les PME et toutes les filières vers cette mise à jour numérique : la moitié en suramortissement, l’autre moitié en subventions.

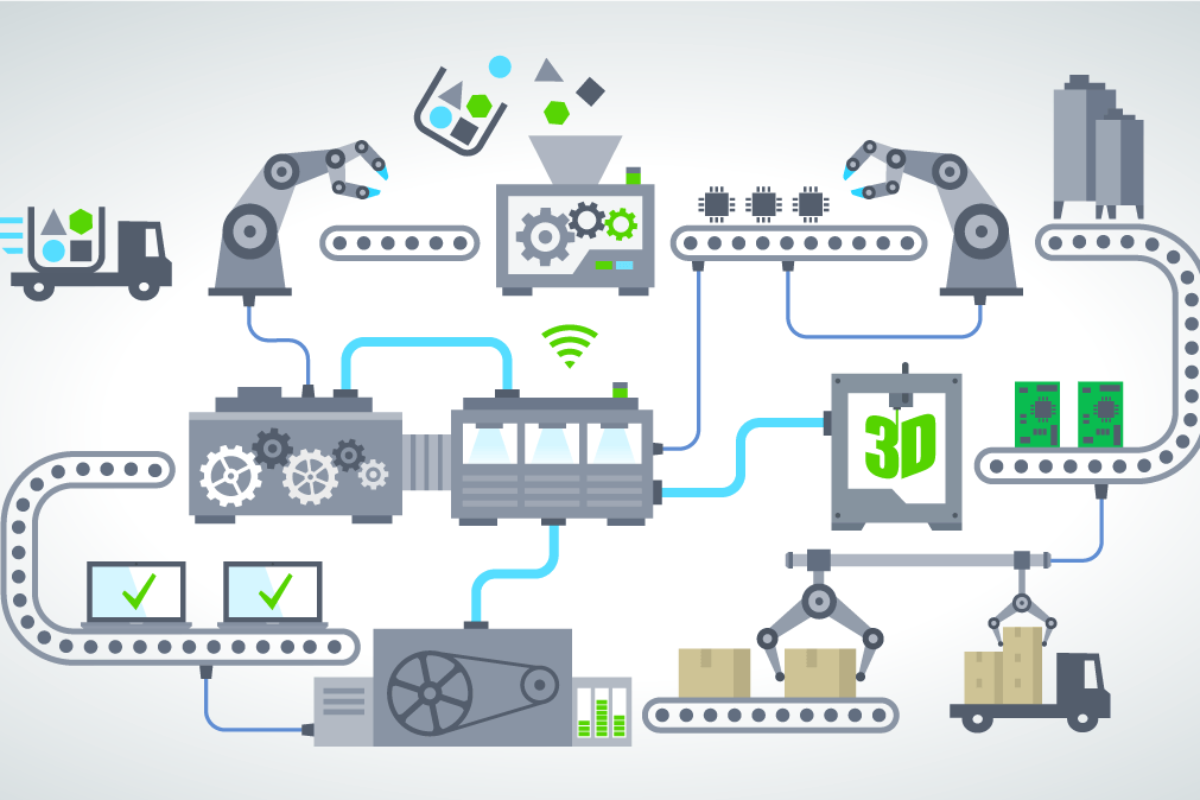

Les nouvelles technologies sont une opportunité à saisir pour réinventer notre activité et répondre aux défis de notre temps avec des contraintes industrielles qui obligent les PME à plus de flexibilité et de rapidité, tout en gardant en ligne de mire la maîtrise des coûts et le bien-être des salariés.

Cette transformation digitale n’a pas à être brutale, coûteuse ou révolutionnaire : une approche incrémentale de l’usine 4.0 apporte des résultats rapides, qui permettent de construire la confiance des équipes et des clients pour, éventuellement, passer aux étapes suivantes.

Des écrans pour optimiser profondément le processus de fabrication

L’installation d’écrans tactiles au niveau des postes de travail est la première étape vers le déploiement de la réalité augmentée dans les ateliers. L’interface homme-machine est ainsi optimisée pour faciliter l’accès aux aspects les plus pertinents des dossiers de fabrication.

Lorsque l’on cherche à réaliser un produit final, tel qu’un harnais électrique, il faut créer ou transmettre un dossier de fabrication à jour à l’opérateur. Ce document lui permet de savoir ce qu’il faut faire pour créer le produit. Ce dossier peut être transmis par le client, réalisé par un service industrialisation à partir d’un schéma de câblage et d’une nomenclature, ou conçu dans un contexte de prototypage. Quelle que soit la méthode retenue, un dossier de fabrication est nécessaire.

Le fait d’avoir un écran tactile n’enlève pas cette exigence. En revanche, plutôt que d’imprimer, de relier et de transmettre des dizaines d’exemplaires afin que chaque opérateur ait le sien et plutôt que de devoir refaire ce processus à chaque fois qu’une information évolue, l’écran permet d’éviter le gâchis de papier, la perte de temps et les itérations inutiles. À la clé, le processus est beaucoup plus optimisé, les délais de fabrication raccourcis et le potentiel d’erreurs considérablement réduit.

La transformation digitale comme démarche environnementale qui réduit les coûts

Au sein d’un atelier, on peut appliquer le même principe du « 0 papier » aux fiches d’instruction liées à chaque gamme de fabrication.

Les gains sont multiples, tant en frais généraux d’impression papier qu’en qualité car on réduit le risque de fabriquer un produit dans une configuration ancienne. Le fait d’obtenir les évolutions en direct par version numérique permet de transmettre instantanément à l’opérateur la version modifiée quelques minutes auparavant.

Investir dans la 3D pour améliorer les processus de fabrication

Parmi les technologies 3D les plus innovantes pour l’industrie, l’impression fait office de figure de proue. Pour réaliser des gains de productivité et de compétitivité, il n’est pas forcément nécessaire de maîtriser la fabrication de pièces entrant dans le produit fini, notamment si ce changement implique une certification lourde et coûteuse du nouveau produit, par exemple dans l’aéronautique.

Pour commencer, une imprimante 3D peut fabriquer sur site et en temps réel les outillages nécessaires pour accélérer et fiabiliser la production, à la demande des « compagnons » : un processus agile, tel que le numérique le favorise.

Elle permet notamment :

- De réaliser des prototypes de pièces mécaniques onéreuses. Demander à un prestataire de réaliser un prototype peut coûter cher, surtout si l’on n’est pas certain de la finalité de la pièce. Avec l’impression 3D, il est possible d’obtenir un prototype de pièce mécanique en un temps record (entre 30 minutes et 1h30, selon la complexité d’une pièce de petite taille). C’est à la fois un gain de temps et d’argent considérable.

- De créer des outillages de fabrication. Prenons à nouveau l’exemple d’un harnais électrique. Ce dernier inclut des connecteurs. Nous avons besoin d’un connecteur antagoniste sur lequel « brancher » le connecteur du harnais pour vérifier que la fabrication est correcte. Avec l’impression 3D, il est possible de partir de ce connecteur pour réaliser l’empreinte de l’antagoniste, l’imprimer avec moins de matière, sur place et à coûts maîtrisés.

- D’améliorer le confort et l’ergonomie du poste de travail pour les équipes en fabricant des supports personnalisés pour chaque opérateur. Les collaborateurs restent la première richesse d’une entreprise.

Écrans tactiles et impression 3D peuvent être les premières briques de la digitalisation des PME industrielles, l’un des chevaux de bataille de la French Fab. Toutes les industries sont concernées par l’usine 4.0, quelle que soit la taille de l’entreprise mais le rythme et le coût de cette transformation doivent être adaptés de façon pragmatique.

Miser sur la transition digitale mais aussi sur le développement de la RSE, la conquête de nouveaux marchés à l’international et le recrutement de jeunes talents constituent les défis d’aujourd’hui pour dessiner l’industrie française de demain.

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Fabrication additive

Industrie 4.0

Stratégie d'entreprise

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !