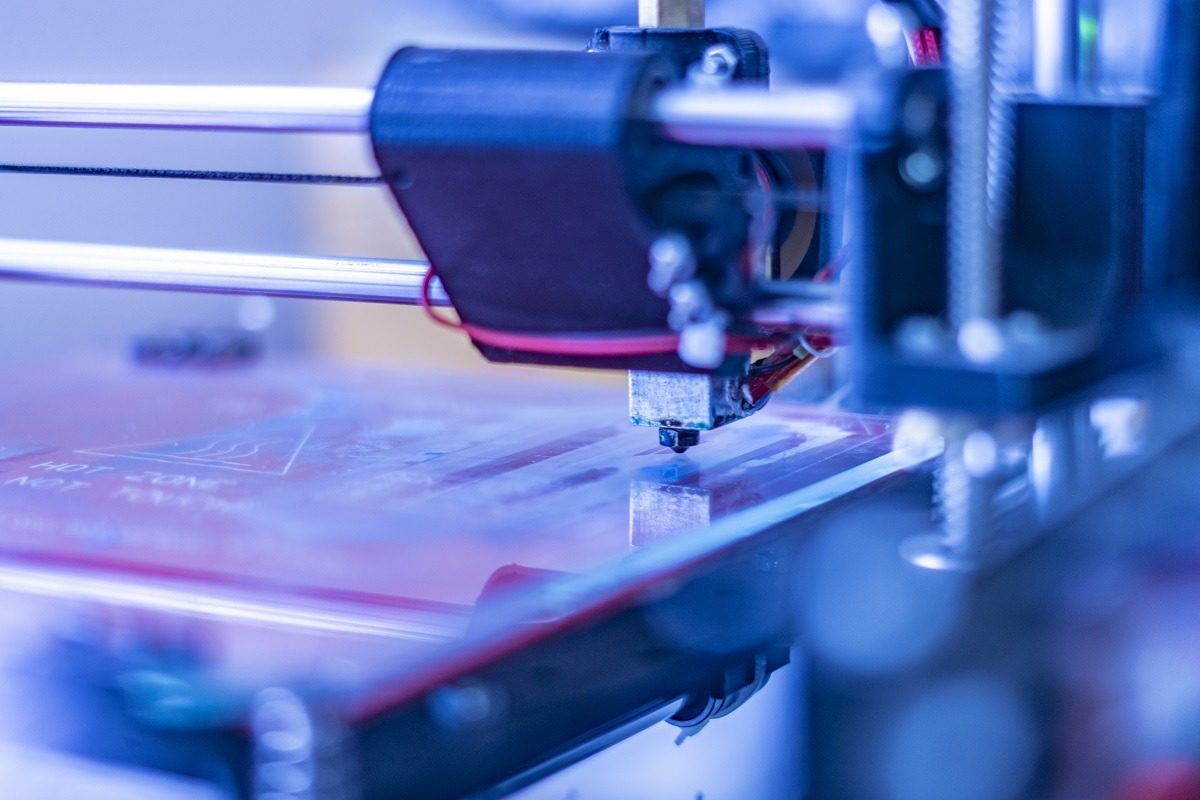

Kennametal a développé un outillage d’alésage imprimé en 3D utilisé lors d’opération d’usinage de précision de pièce des véhicules hybrides et électriques. Avec la maîtrise cette étape, Kennametal est en mesure de répondre aux demandes croissantes de l’industrie, qui recherche des solutions d’impressions 3D robustes et précises, à chacune des étapes des chaines de production et d’usinage.

Les composants d’électromobilité (pièces pour véhicules hybrides et électriques) sont en général usinés sur de petits centres d’usinage CNC de faible puissance, nécessitant des solutions d’outillages plutôt légers. Kennametal propose aujourd’hui un outil d’alésage, issu de la technologie 3D, pesant moitié moins que la version fabriquée selon la méthode classique, tout en permettant de satisfaire les exigences de précision, de circularité et de finition de surface exigées par les clients tel par exemple l’alésage du corps de moteur en aluminium.

Les composants d’électromobilité (pièces pour véhicules hybrides et électriques) sont en général usinés sur de petits centres d’usinage CNC de faible puissance, nécessitant des solutions d’outillages plutôt légers. Kennametal propose aujourd’hui un outil d’alésage, issu de la technologie 3D, pesant moitié moins que la version fabriquée selon la méthode classique, tout en permettant de satisfaire les exigences de précision, de circularité et de finition de surface exigées par les clients tel par exemple l’alésage du corps de moteur en aluminium.

« L’alésage principal abritant le stator d’un moteur électrique mesure environ 250 mm de diamètre et 400 mm de long, et l’on trouve un alésage de roulement plus petit au fond, explique Harald Bruetting, Responsable Ingénierie des programmes. Avec une fabrication par des moyens classiques, un alésoir pour ce type d’application pèserait plus de 25 kg : c’est bien trop lourd pour la machine-outil existante ou pour l’opérateur travaillant avec cet outil ».

Associer les technologies récentes à l’impression 3D au bénéfice de toute l’industrie

Bruetting et Kennametal ont fait appel à l’expérience de leurs équipes en fabrication additive pour imprimer en 3D un outil à plaquettes rigide mais léger, équipé de technologies éprouvées dont notamment de fines plaquettes d’alésage ajustables pour une finition de haute précision et un adaptateur KM4X pour une rigidité maximale. L’outil est également pourvu de canaux de refroidissement interne imprimés en 3D contribuant à optimiser la productivité et la durée de vie de l’outil.

« En utilisant l’impression 3D métal par fusion sur lit de poudre conjointement avec un logiciel d’analyse par éléments finis, nous avons pu concevoir et construire un outil qui amène le moment d’inertie très près de la face de broche, augmentant ainsi sa rigidité tout en respectant les restrictions de poids du client », détaille Werner Penkert, Responsable Solutions futures.

Deux versions de l’outillage furent construites, l’une avec un tube en fibre de carbone et l’autre utilisant un tube métallique imprimé en 3D. Les résultats sont impressionnants : un poids de 10,7kg pour l’outil avec tube imprimé en 3D et de 9,5 kg seulement pour la version en fibre de carbone, soit moins de la moitié de leurs homologues classiques.

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Fabrication additive

Fabrication additive métallique

Usinage : technologie et évolution

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !