Novio Packaging a installé le système de vision série FH d’Omron, pour sa chaîne de production de bouteilles au Danemark. Avec cette nouvelle installation, il garantit que toutes les bouteilles expédiées aux clients sont de la plus haute qualité et exemptes de défauts. Ils partagent avec nous leur expérience.

Depuis 1978, le groupe Novio Packaging produit et distribue des emballages primaires et des solutions d’emballage pour divers marchés, des produits pharmaceutiques et cosmétiques à l’industrie alimentaire et non alimentaire nationale. Le groupe fait partie de Berlin Packaging, le plus grand distributeur d’emballages au monde.

Un besoin de précision et de flexibilité

L’usine danoise avait besoin d’un système d’inspection de qualité sophistiqué et flexible pour faire face aux changements dans les types de bouteilles produites et pour atteindre de bons niveaux de qualité. Elle a envisagé des systèmes qui se sont révélés inefficaces, car ils étaient d’une précision insuffisante et ne permettaient pas aux utilisateurs d’effectuer des réglages ou de programmer eux-mêmes le logiciel. La société s’est ensuite mise en quête d’un système qui réduirait le nombre de bouteilles présentant un défaut à une sur 100 000.

L’usine danoise avait besoin d’un système d’inspection de qualité sophistiqué et flexible pour faire face aux changements dans les types de bouteilles produites et pour atteindre de bons niveaux de qualité. Elle a envisagé des systèmes qui se sont révélés inefficaces, car ils étaient d’une précision insuffisante et ne permettaient pas aux utilisateurs d’effectuer des réglages ou de programmer eux-mêmes le logiciel. La société s’est ensuite mise en quête d’un système qui réduirait le nombre de bouteilles présentant un défaut à une sur 100 000.

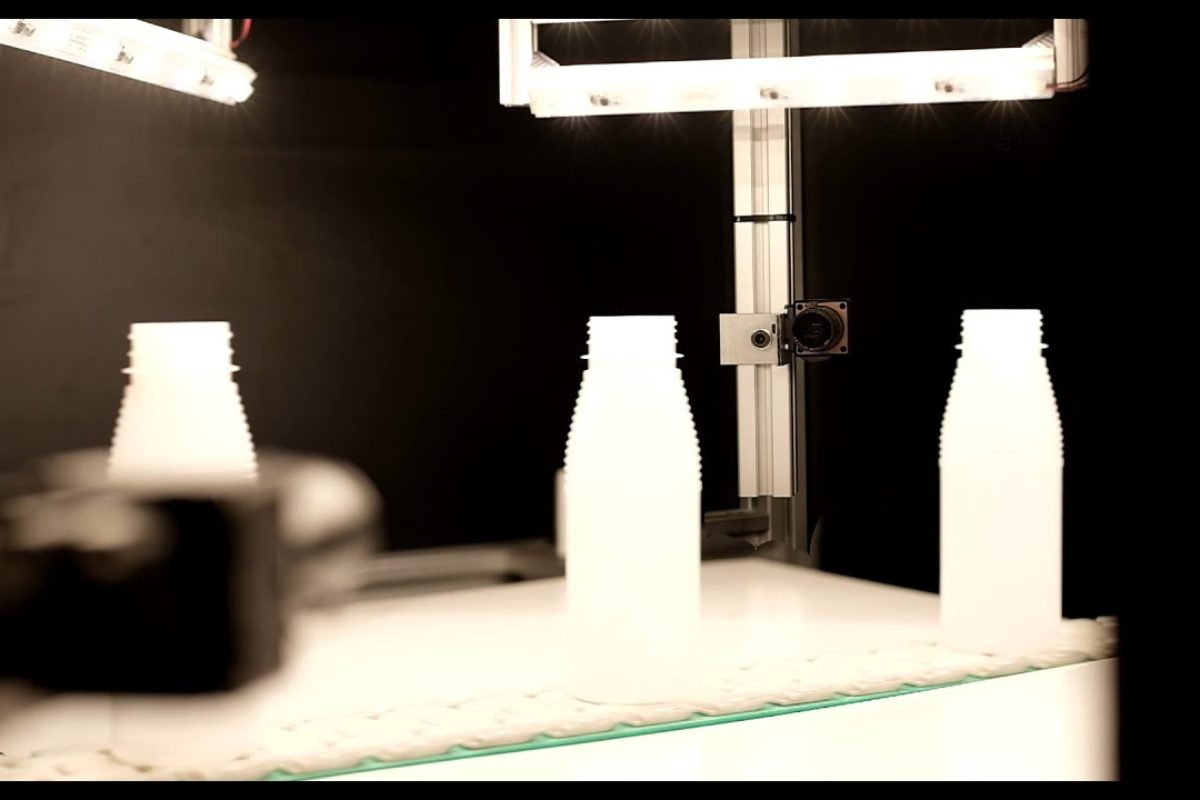

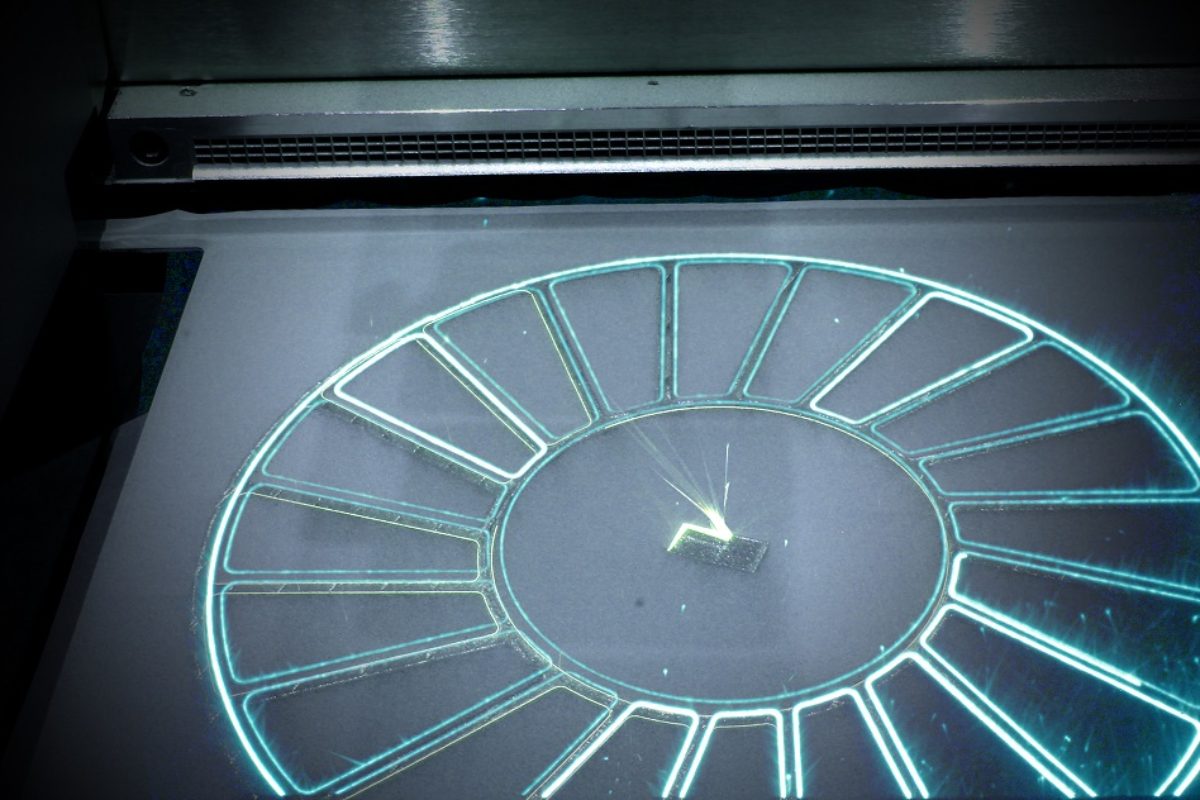

C’est ainsi que Novio a finalement opté pour une solution polyvalente d’Omron. Celle-ci comprend le système de vision FH d’Omron ainsi que ses caméras FQ2. Ce système est employé sur la chaîne de production et intègre des éclairages et des caméras réglés à différents angles afin de détecter tout défaut, tel que des rayures ou de la poussière, qui affecterait la qualité d’une bouteille.

« Pas de saleté, de taches noires, etc., sur les bouteilles »

Peter Lykke, directeur technique de Novio Packaging, explique : « Nous utilisons le système de vision FH associé à quatre caméras pour vérifier sous tous les angles les bouteilles que nous produisons. Nous nous assurons ainsi qu’il n’y ait pas de saleté, de taches noires, etc., sur les bouteilles. Les caméras effectuent les contrôles sur les convoyeurs en mouvement, de sorte que nous n’avons pas besoin d’arrêter les bouteilles pour les inspecter. »

Toute bouteille identifiée comme présentant des défauts est automatiquement écartée. Ce point est important, car si une bouteille s’avérait être de qualité inférieure, le client pourrait renvoyer l’ensemble de la marchandise, ce qui serait très coûteux. Les bouteilles finies sont principalement destinées à une grande entreprise de jus de fruits, il est donc essentiel qu’elles n’aient pas de défauts ou d’éléments qui pourraient contaminer le jus ou affecter l’apparence de la bouteille.

Un système adaptable pour inspecter des produits différents sur la même ligne

Ce système a ouvert de nouvelles perspectives. Avec un système insuffisamment flexible, l’entreprise devrait effectuer des changements mécaniques coûteux pour s’assurer d’obtenir des images correctes de chaque bouteille.

Ce système a ouvert de nouvelles perspectives. Avec un système insuffisamment flexible, l’entreprise devrait effectuer des changements mécaniques coûteux pour s’assurer d’obtenir des images correctes de chaque bouteille.

La solution fournie permet de faire face à des changements rapides et lui a également permis de répondre à des demandes de clients variées et d’offrir des gammes d’emballages plus large, par exemple impliquant des lots plus petits, mais plus variables. Cette souplesse permet également d’éviter tout retard dans le développement de nouveaux produits.

Ce système est très précis, évolutif et adaptable et peut facilement faire face aux changements dans la production de différents types de bouteilles. Il dispose également d’un logiciel unique que l’utilisateur a pu programmer, intégrer et modifier via le logiciel FH, très simple à utiliser.

« L’un des avantages est qu’après avoir effectué la programmation de base et configuré les caméras, nos agents techniques peuvent facilement ajuster eux-mêmes le programme pour de nouveaux types de bouteilles », commente Peter Lykke. Cela permet d’économiser du temps et de l’argent, car l’entreprise n’a plus besoin de faire appel à un spécialiste ou à un intégrateur de systèmes pour gérer les changements. Novio Packaging loue le système de vision moyennant une redevance mensuelle.

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Emballage industriel

Outils optiques de mesure; reconnaissance optique; vision artificielle 3D

Process et sécurité du conditionnement agroalimentaire

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !