Une armoire électrique qui provoque l’incendie du stock produit d’une usine, un arrêt de production imprévu suite à la panne d’une pompe… Ces problèmes peuvent-ils être évités réellement ? Flir, fournisseur de caméra thermique, pense que oui ! Un contrôle régulier de l’état thermique des équipements permet en maintenance préventive d’éviter bon nombre de problèmes impactant toute la ligne de production.

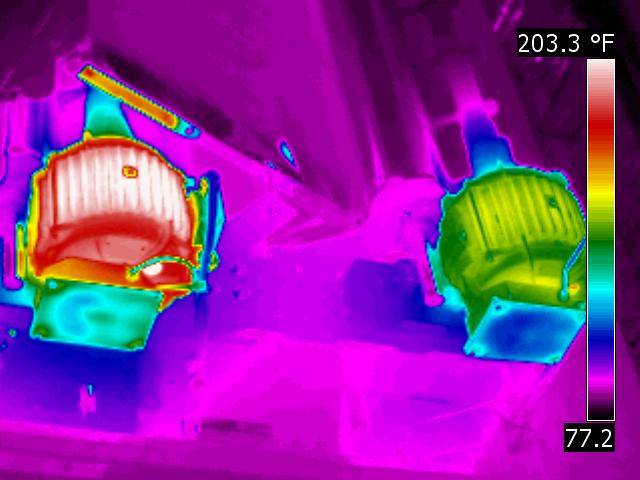

Prenons un exemple. Votre site de production utilise un moteur électrique à un stade quelconque du processus de production. Savez-vous quand sa propreté a-t-elle été vérifiée pour la dernière fois ? Les moteurs électriques peuvent surchauffer par accumulation de saletés et de débris bloquant les orifices de circulation d’air destinés au refroidissement. Même sans être vieux ou présenter de problèmes évidents, le moteur semblera en fait fonctionner parfaitement jusqu’à ce qu’il tombe soudainement en panne.

Grâce à l’imagerie thermique, vous pouvez rapidement constater que le moteur de gauche est chaud et a besoin d’une inspection plus approfondie.

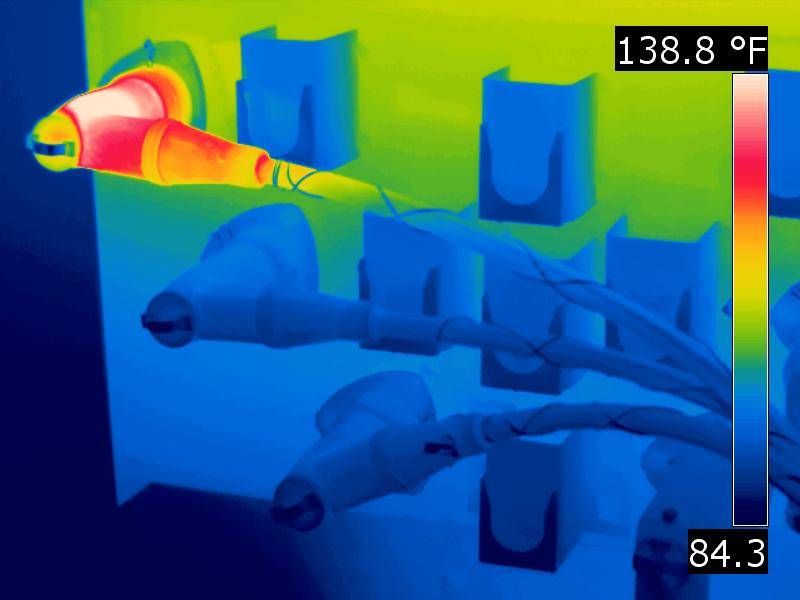

Dans d’autres exemples, les connexions électriques, les boîtes à fusibles, les plaques de contacteurs ou d’autres composants présents dans les armoires électriques sont en cause. Au fil du temps, de minuscules vibrations et les cycles thermiques sont susceptibles de provoquer le desserrement des connexions serties, ainsi que des écrous et des boulons sur le câblage de connexion, d’où une élévation de la température en raison de l’augmentation de la résistance électrique.

Ce type de défaut courant ne présente aucun indice visuel et peut se produire à tout moment du processus de fabrication ; mais dans la plupart des cas, il sera évité par des techniques prédictives de surveillance d’état.

Les mauvaises connexions électriques peuvent être facilement identifiées avant de provoquer des arrêts de production.

Caméras d’imagerie thermique : un élément clé pour réduire les temps d’arrêt imprévus

Grâce à des inspections thermiques régulières, des signatures thermiques sont identifiables pour chaque connexion électrique, moteur électrique, autre composant électrique ou équipement mobile dans une installation.

Si l’équipement fonctionne comme prévu, les températures resteront raisonnablement constantes et les informations obtenues ne seront une assurance de bon fonctionnement. Toutefois, si la température relevée commence soudainement à augmenter de manière inhabituelle, c’est peut-être le signe d’une défaillance en cours de développement.

Des corrections souvent faciles à mettre en œuvre quand elles sont menées précocement

La correction des défauts peut être aussi simple que de resserrer une connexion, nettoyer les ailettes de refroidissement ou les conduits d’air. Certains défauts risquent cependant d’être plus graves et nécessiter une maintenance plus approfondie ou le remplacement d’un composant.

Dans l’exemple d’un moteur électrique présentant des températures plus élevées en raison d’une accumulation de poussière et de saleté, la correction peut prendre 5 minutes, moteur stoppé, pour le nettoyer à fond. Si le problème n’est pas identifié rapidement, le moteur pourra tomber en panne ou se détériorer et obliger à l’installation d’un moteur de remplacement, situation susceptible d’entraîner un arrêt de plusieurs jours dans l’attente de livraison d’un nouveau moteur.

Facile d’utilisation, même sans formation, faible investissement au regard du coût d’un arrêt de production non planifiée… Il existe des caméras thermiques de toutes sortes, avec un bon nombre de spécificités. Par exemple, l’une des entreprises leader, Flir, propose la caméra FLIR E8 Pro : elle dispose d’une sauvegarde et d’un transfert de fichiers transparents basés sur le cloud grâce au logiciel de création de rapports FLIR Thermal Studio. Un gain de temps pour une maintenance préventive efficace !

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Détection et surveillance des fuites surchauffes et flammes

Maintenance prédictive

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !