PréambuleDans une première partie de cette étude (à lire ici), nous avons appris quels étaient les paramètres qui impactaient le coût d’exploitation d’une pompe (LCC). Dans la seconde partie (à lire ici), nous avons vu comment quantifier de façon très générale ces principaux paramètres.

Dans cette 3ème partie, nous allons voir comment optimiser certains de ces postes clés. Dans le cadre de son activité « performance industrielle » Eureka Industries propose bien sûr des formations complètes sur le sujet mais aussi des accompagnements pour vous aider dans une véritable stratégie de réduction des coûts d’exploitation de vos pompes.

Rappels des postes essentiels du LCC :

- Achat

- Installation (pose et instrumentation)

- Mise en service (Commissioning)

- Énergie

- Entretien de routine

- Maintenance et réparation

- Formation des utilisateurs et mainteneurs

- Démontage et fin de vie (decommissioning)

- Recyclage en fin de vie

Nous allons nous intéresser à 2 postes qui ressortent souvent en tête de liste si l’on excepte les pertes de production.

Ces dernières sont très complexes à évaluer, car ne sont pas le seul reflet, comme certains le laisse penser, de ce qui a été perdu, pollué ou non produit. Il peut y avoir des coûts de retraitement de la matière, des pertes commerciales liées au retard de livraison, mais à l’inverse une non production sur une machine ou un établissement peut souvent être compensée par une relocalisation sur un autre outil de production qui par exemple ne tournerait par à pleine capacité. L’arrêt de la machine n’aurait alors à l’échelle de l’entreprise qu’un impact marginal. Nous traiterons peut-être de cette problématique dans un prochain article.

Les 2 postes qui ressortent donc souvent en tête sont le coût d’achat et l’énergie. Pour une large part des pompes c’est l’énergie qui est le poste dominant de l’iceberg de ces coûts d’exploitation.

Parlons d’abord de l’achat.

Optimiser n’est pas demander une remise! L’économie est souvent factice! Bien acheter c’est d’abord acheter la bonne pompe. C’est donc d’abord bien la définir, non par des paramètres constructifs mais par des objectifs.

Le cahier des charges bien fait permettra de bien les définir.

Le cahier des charges bien fait permettra de bien les définir.

Rare par exemple sont les cahiers des charges, les «datasheet » qui définissent une durée de vie (un MTBF). C’est un très bel exemple qui montre comment faute de ce point clé on risque de sur-dimensionner une pompe et la payer trop cher, ou au contraire la sous-dimensionner et augmenter considérablement son coût de maintenance. Une pompe qui ne tourne que 1000 heures par an n’aura pas besoin d’une durée de vie de 50 000 heures.

Le cahier des charges ne tient pas en une seule page, il n’est pas « un débit , une pression un produit pompé,…)

Je viens de voir des pompes vieillir prématurément car installées en air salin et humide fonctionnant de façon temporaire (1/3 du temps)… situation idéale pour favoriser les problème de corrosion…

La vitesse par exemple… sur une expertise récente il a été montré que par économie les pompes 1500 t/mn ont été remplacées par des 3000 t/mn . Les pompes étant installées en pieds d’immeuble, très proches de certains logements, des coûts induits pour réduire la transmission des bruits solidiens et aériens ont été sans commune mesure avec l’écart entre le prix des pompes 1500 et des 3000 t/mn.

Donc première mesure et mesure essentielle pour optimiser un achat : établir un cahier des charges construit selon la logique des objectifs fonctionnels, des exigences de fiabilité, des critères d’environnement, d’installation, de méthode de maintenance et de conduite. (En bref en exploitant la fameuse logique 5M : Méthode, Milieu, Matière,…).

Là également Eureka Industries sait vous accompagner pour le faire au mieux.

L’énergie consommée

L’énergie c’est la puissance absorbée en kW multipliée par le temps de fonctionnement. Une pompe absorbant 50 kW et fonctionnant presque en continu soit 8000 h/an consommera chaque année 400 000 kWh. (Soit à 0,1€ le kWh : 40 000 €).

Le premier réflexe est de demander un moteur à haut rendement IE3 voir IE4… Là encore ce n’est pas faire le travail dans le bon sens.

Alors chercher une pompe qui absorbe moins ? (Donc ayant un meilleur rendement ou mieux calée prés de son BEP (point optimal)) ? Le gain peut être bien plus important que pour le moteur mais on ne parcourt pas encore le chemin dans le bon sens.

Il faut suivre la logique énergétique suivante :

1/ Partir du besoin hydraulique (C’est le couple débit Q /pression P) et l’optimiser.

Le produit Ph = PxQ est la puissance hydraulique ou encore la puissance utile. Il faut donc d’abord réduire cette puissance pour faire des économies.

C’est là que la méca-flu et les règles de l’art interviennent… Par exemple : les pertes de charge qui sont souvent un paramètre important de la pression générée par la pompe sont en régime turbulent (cas de l’eau par exemple), proportionnelles à la puissance 5 du diamètre. Exemple une augmentation de 15% du diamètre de la tuyauterie divise par 2 les pertes de charge ; sur un réseau sans hauteur cela divise donc par 2 la puissance hydraulique…

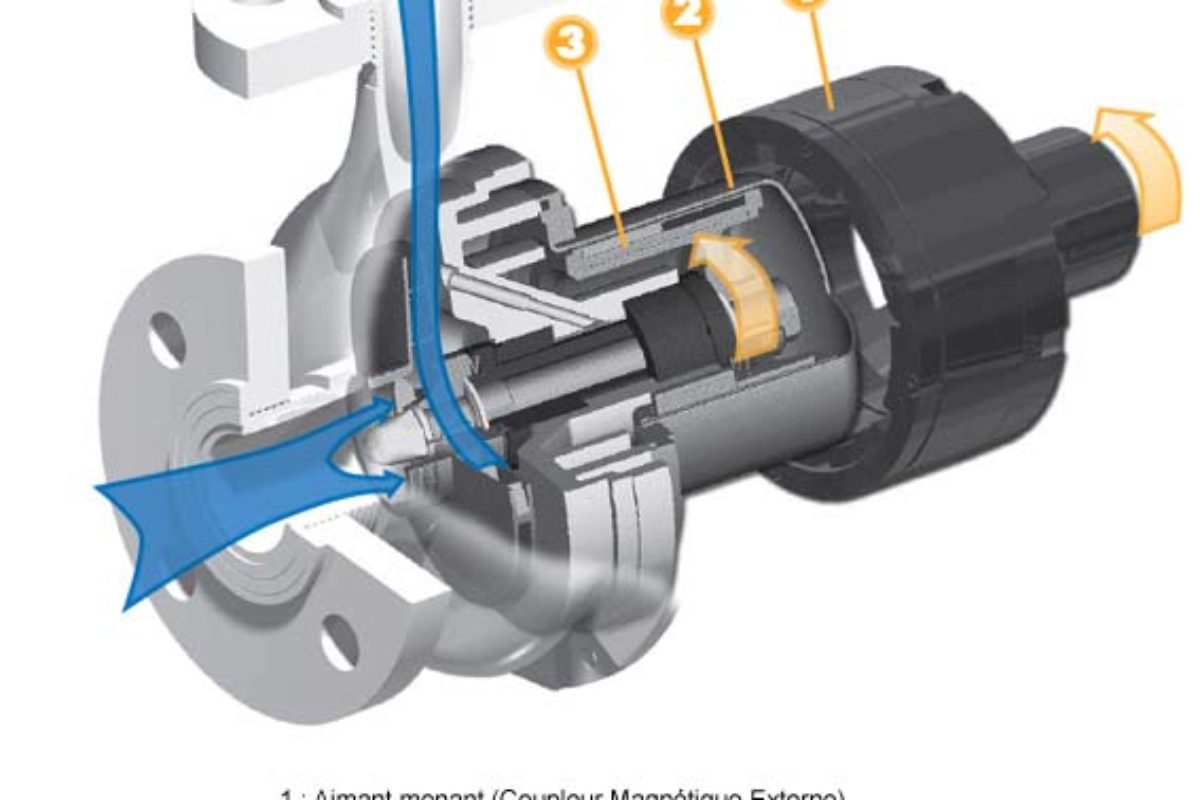

2/ Optimiser la façon de produire cette puissance hydraulique : la pompe.

C’est là que le choix de la pompe est important. Les rendements maxi varient parfois de façon considérable sur une même gamme, et vouloir standardiser un modèle peut s’avérer incroyablement coûteux à l’exploitation.

Il faudra choisir une pompe dont le rendement est le meilleur au point de fonctionnement auquel elle va fonctionner.

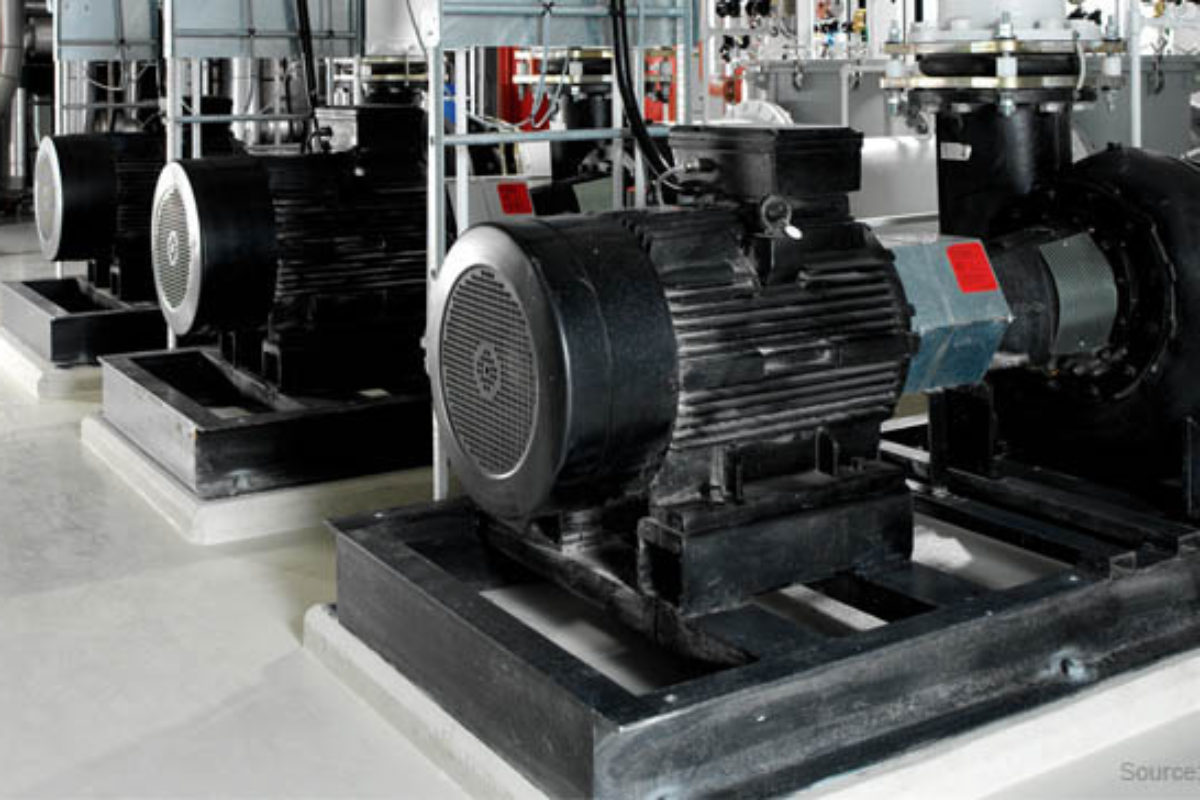

3/ Optimiser la façon d’entrainer la pompe. Accouplement et moteur.

La qualité du lignage intervient sur le rendement de la transmission. Il est important d’avoir une pompe qui restera stable (dilation thermique, contrainte d’accostage, de scellement, …) en matière de lignage pour ne pas avoir un accouplement énergivore. Parfois un châssis mieux conçu, une pompe « pattes à l’axe » seront des facteurs salvateurs sur le plan de l’énergie perdue et du gain en fiabilité.

Enfin le moteur … qui « fabrique » l’énergie pour la pompe devra avoir un bon rendement et si possible travailler dans sa zone optimale de puissance, donc proche de sa puissance nominale. Il sera ainsi optimisé en matière de ratio coût/puissance/cosø.

Conclusion

Ce bref aperçu montre bien qu’optimiser le LCC d’une installation de pompage ne se résume pas comme trop veulent le faire croire en la mise en place de variateurs de fréquence (qui seront néanmoins souvent d’excellents outils d’économie et de fiabilisation), ni dans le choix d’un moteur IE3 ou mieux ni dans le simple « calage idéal » de la pompe à son BEP, mais une démarche logique de bon sens qui nécessite la prise en compte de l’ensemble des paramètres du process.

Nous avons omis de nombreux facteurs dans cet article tel l’impact de la formation des opérateurs de conduite, des mécaniciens, … sur le coût d’exploitation ; nous ne pouvions pas tout aborder dans si peu de place.

Eureka Industries sait bien vous accompagner pour traiter complètement les cas qui vous concernent ou pour vous former pour savoir le faire.

Dossier réalisé par Alain LUNDAHL

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Economie d'énergie; Réduction de la consommation

LCC et TCO

LCC et TCO des machines

LCC et TCO des pompes

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !