L’incendie de l’usine Lubrizol à Rouen nous rappelle que le risque industriel qui touche un site classé Seveso, peut entrainer des conséquences graves pour les personnes, les biens et l’environnement. Malgré toutes les mesures en matière de prévention et de gestion du risque, la probabilité qu’un accident survienne en industrie n’est jamais nulle. Comment optimiser les moyens mobilisables pour prendre en charge efficacement un sinistre et limiter ses conséquences?

Une tribune de Philippe Billet, Directeur Général Ascom France et Europe du Sud

Mis en place pour les sites classés SEVESO AS (seuil haut), les plans de secours POI (Plan d’Opération Interne) et PPI (Plan Particulier d’Intervention) permettent de définir le périmètre et les moyens d’intervention en cas d’accident industriel grave. Ces plans peuvent même s’étendre aux établissements présentant un risque industriel très spécifique pour leur environnement.

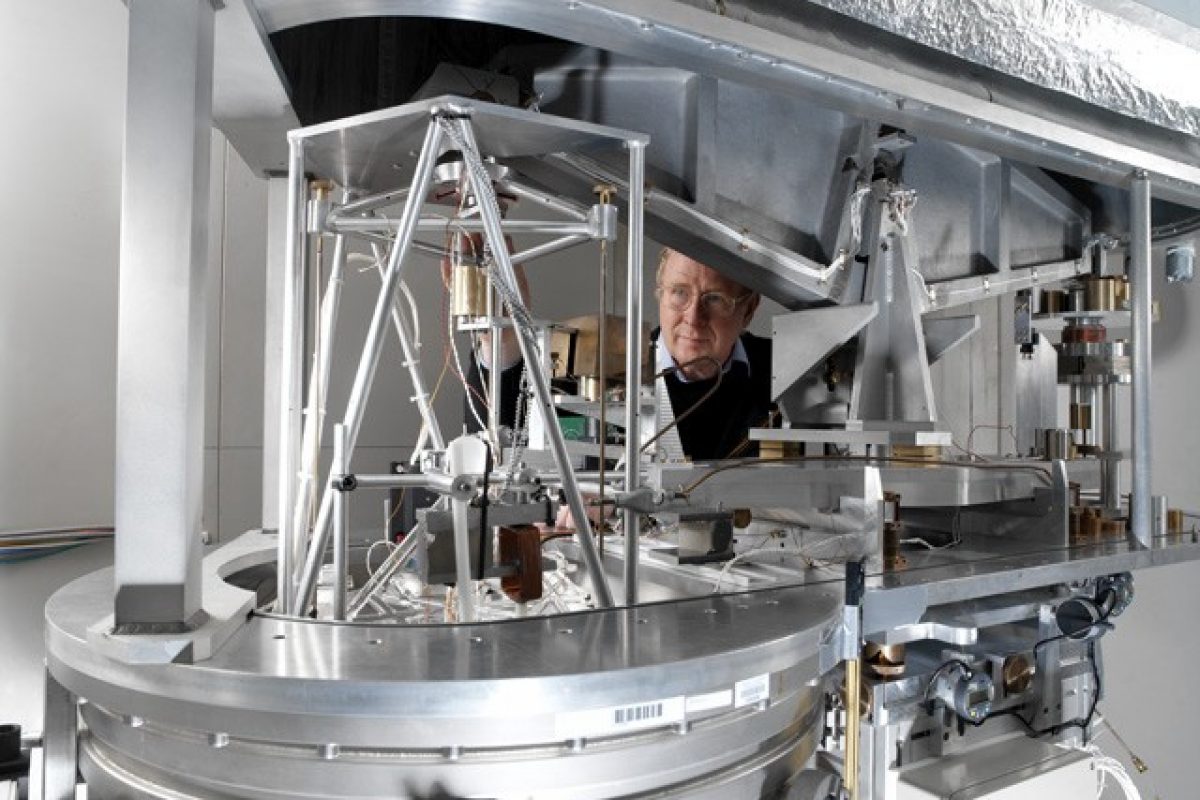

- Le plan d’opération interne (POI) : le principal objectif du POI est de se préparer rapidement et efficacement à une situation de crise. Il vise à protéger le personnel, la population, les biens et l’environnement immédiat. Dans cette procédure prédéfinie en interne, sont dictées les mesures d’organisation des secours et d’intervention à mettre en œuvre en cas de sinistre. Face à chaque scénario d’accident identifié (et typologie de risque industriel : thermique, mécanique ou toxique), le POI décrit les moyens humains et matériels mobilisables afin d’éviter toute improvisation.

- Le plan particulier d’intervention (PPI) : Mis en place par le préfet, le Plan Particulier d’Intervention permet de faire face à un sinistre sortant des limites de l’établissement. Ce plan d’urgence est une déclinaison du plan ORSEC (Organisation de la Réponse de la Sécurité Civile). En mobilisant les services de secours, les collectivités territoriales ou les exploitants d’autres sites à risques proches de l’accident, l’objectif du PPI est de protéger les populations des effets du sinistre.

Prévention : bien choisir et identifier le matériel ATEX

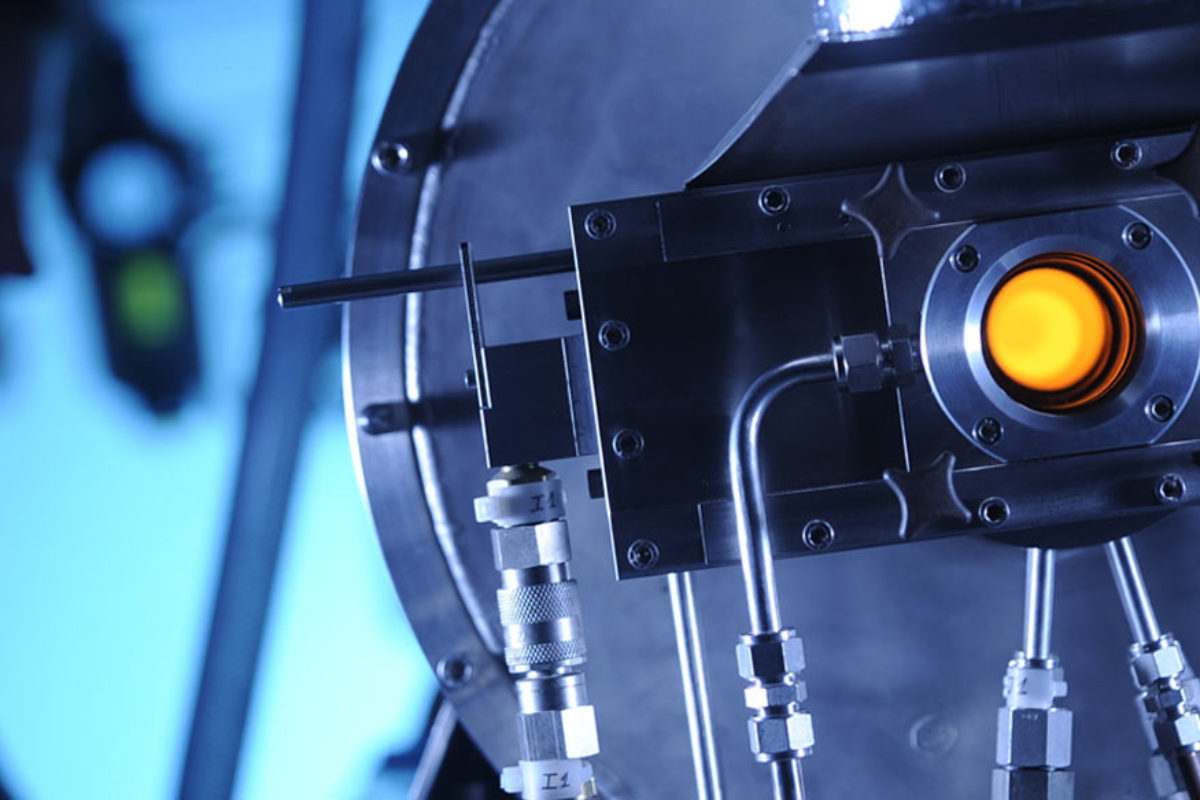

Pour prévenir les risques d’explosion en milieu industriel, l’Union européenne a mis en place les directives ATEX (acronyme pour désigner une ATmosphère Explosive). Ces textes visent à renforcer la sécurité des travailleurs évoluant dans les zones à risques d’explosion. Toutes les entreprises industrielles qui utilisent des substances inflammables sont exposées à ces risques et sont concernées par la réglementation ATEX.

Le matériel Atex est identifiable au logo hexagonal à fond jaune : « Ex ». Ce logo réglementaire CEI (Commission Electrotechnique Internationale) complète un marquage de conformité des appareils qui doivent être adaptés à deux types de zones inflammables principalement : les secteurs avec présence de gaz et vapeurs et les secteurs poussiéreux.

Pour identifier l’ensemble des zones dites ATEX (susceptibles de générer des atmosphères explosives), une évaluation du risque d’explosion est nécessaire dans l’entreprise. Les résultats de cette évaluation doivent être formalisés dans un document relatif à la protection contre les explosions » appelé DRPCE. Intégré au document unique, le DRPCE doit être régulièrement tenu à jour. Son actualisation peut s’avérer notamment nécessaire lors de changements au niveau des produits, de l’organisation du travail ou à l’issue d’une évaluation du risque faisant suite à une veille technologique.

La réactivité au cœur de la sécurité : le rôle des alarmes

En industrie, la gestion d’un événement critique ne peut être efficace et rapide sans une bonne stratégie de gestion des alarmes. Face à une situation d’urgence, il est en effet indispensable que les personnes exposées au risque industriel aient à disposition des équipements performants pour :

- Diffuser l’alerte immédiatement

- Transmettre des informations claires et lisibles

- Réquisitionner les bonnes personnes

- Déclencher le dispositif d’intervention

En cas d’accident chaque minute compte! Pour réduire significativement l’impact d’un accident industriel, l’usage des nouvelles technologies dans la mise en place de dispositifs PTI (Protection du Travailleur Isolé) et DATI (Dispositif d’Alarme pour Travailleur Isolé) doit être un enjeu fondamental de l’usine du futur.

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Réglementations impactant l'industrie et ses salariés

Santé et sécurité au travail

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !