Comment minimiser les arrêts non planifiés des équipements industriels ? En mettant en place un système de surveillance permanente de roulements critiques grâce à la technologie des Ultrasons, vous répondra dans cet article Daniel MAZIERES, Directeur Europe Sud & Afrique pour UESystems, spécialiste des solutions de maintenance prévisionnelle et réduction des coûts par ultrasons, au travers de l’étude d’un cas d’équipement critique à mettre sous surveillance.

Article écrit par Daniel MAZIERES, Directeur Europe Sud & Afrique – UESystems Spécialiste des solutions de Maintenance Prévisionnelle et Réduction des Coûts par Ultrasons

Garder un œil attentif sur l’état des équipements critiques est fondamental pour toute installation industrielle. Les défaillances de roulements critiques entraînent quasi systématiquement des temps d’arrêts imprévus ainsi que l’interruption des process de production. Ces évènements malheureux ont des conséquences financières et logistiques très importantes de par les pertes de production qu’ils engendrent.

Dans cette étude de cas, nous allons voir comment une solution de surveillance permanente mettant en œuvre des capteurs à ultrasons a permis de détecter très tôt un début de défaillance sur un roulement critique. Grâce à cette stratégie de surveillance l’industriel a été alerté en temps réel dès l’apparition de signes avant-coureurs de défaillances. Ceci a permis une intervention de maintenance ciblée et au bon moment afin d’éviter tout arrêt de production.

Équipement critique dans ce cas : “bleach decker” dans une usine de pâte à papier. Il s’agit d’un équipement utilisé dans le process de blanchiment.

Sur ce site industriel qui a déployé un programme de maintenance conditionnelle et prévisionnelle via la technologie des Ultrasons, il a été décidé d’investir dans un système de surveillance en ligne des équipements critiques. Le “bleach decker” critique décrit ici comporte 4 roulements, d’un diamètre d’environ 120 cm, tournant à 3 tours par minute.

Pour mettre en œuvre cette surveillance en ligne ainsi qu’une détection précoce des défaillances, des capteurs à ultrasons de type UE RAS – UESystems ont été installés sur les roulements critiques.

Il s’agit de capteurs déportés, qui sont installés de manière permanente sur les paliers de roulements à surveiller. Ces capteurs mesurent en temps réel et de façon permanente les niveaux ultrasonores directement liés aux niveaux de friction des roulements. Les capteurs sont reliés aux boitiers d’acquisition de type 4Cast – UESystems qui permettent une acquisition temps réel des données mesurées. Les boitiers sont paramétrés par le logiciel Ultratrend DMS – UESystems qui alerte également en temps réel (alertes par e-mail et SMS) les équipes de maintenance dès lors qu’un seuil d’alarme ou de pré-alarme est atteint.

Centrales d’acquisition UE 4Cast connectées permettant de recueillir les signaux des capteurs Ultrasons

Pourquoi les ultrasons ?

Le choix technologique pour la technologie des ultrasons et plus particulièrement des capteurs UE-RAS s’explique ici par plusieurs facteurs :

- Précocité de détection

- Fréquences des capteurs centrées sur les défaillances de roulements

- Détection et mesure directe des niveaux de friction en dB

- Simplicité d’installation et de mise en œuvre

- Simplicité et rapidité d’analyse

- Alarmes temps réel paramétrables et très efficaces pour être alerté avant une défaillance grave

Les données fournies par les capteurs étant exprimées en décibels, elles sont faciles à interpréter : plus le frottement est important, plus la valeur en dB est élevée. Lorsque cette valeur mesurée en temps réel dépasse un certain seuil par rapport à la valeur de référence, une alarme est envoyée.

Ce choix technologique est d’ailleurs encore plus pertinent dans notre cas précis d’une très faible vitesse de rotation : 3 tours par minute. En effet, du fait de la sensibilité de détection et des fréquences des capteurs UE-RAS, la technologie des ultrasons est très efficace pour monitorer les roulements à faibles vitesses.

Dans le cas précis, il aurait été très difficile voire impossible de surveiller ce roulement critique avec une autre technologie.

Un autre point très important réside dans le fait que cette technologie permet d’enregistrer les niveaux ultrasonores ainsi que leurs formes d’ondes et spectres de manière totalement automatique dès lors qu’un seuil de préalarme est atteint.

Historique de détection – Alarme temps réel

Tout semblait aller pour le mieux pour ce “bleach decker” qui ne présentait aucun signe de défaillance ou autre mode anormal de fonctionnement. Et pourtant, le 4Cast, système de surveillance en ligne par ultrasons, a reçu une lecture inhabituelle en décibels de l’un des capteurs à ultrasons. Le roulement NDE (non-drive-end = côté opposé à l’entrainement) enregistrait une valeur de 17 dB alors que, en temps normal, un roulement tournant à des vitesses aussi lentes (3 t/min) devrait afficher une lecture à 0 dB.

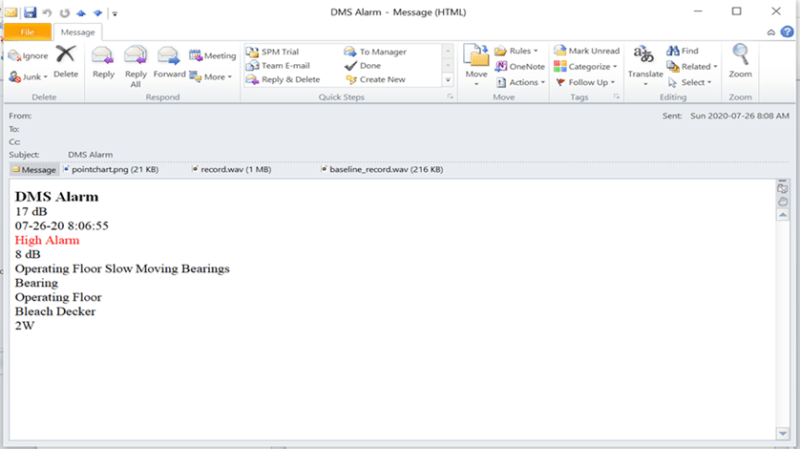

Cela a déclenché une alarme informant en temps réel l’équipe de maintenance. Le 4Cast a été configuré pour considérer que toute lecture supérieure à 8dB sur ce type roulement doit être considéré comme une alarme haute. Par conséquent, l’alerte ci-dessous a été envoyée depuis le logiciel UESystems Ultratrend DMS dans lequel toutes les données du 4Cast sont stockées :

Nous pouvons ici clairement visualiser pourquoi l’alerte a été déclenchée : le 4Cast a reçu une mesure de 17dB relative à un roulement pour lequel le seuil d’alarme élevé était fixé à 8dB. Le message d’alerte contient également des informations utiles relatives à l’équipement ainsi que l’heure précise à laquelle la mesure a été prise.

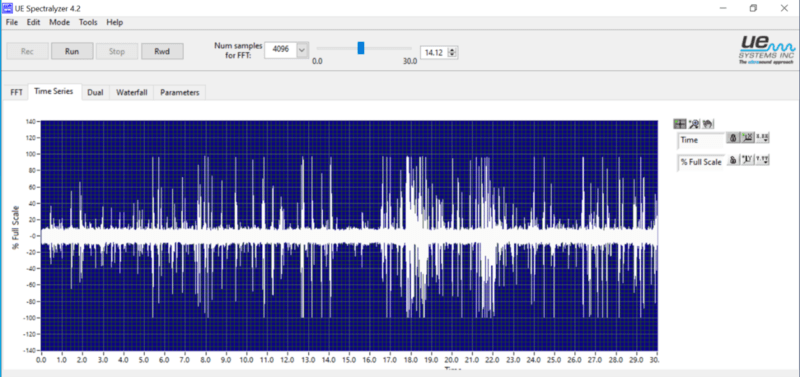

Lorsqu’un niveau d’alarme est atteint, le 4Cast effectue également un enregistrement ultrasonore de la forme d’onde et spectre du défaut. Ces données sont enregistrées et envoyées automatiquement par email. Cela permet une analyse complète ainsi que la caractérisation précise de la sévérité du défaut détecté. Ceci est particulièrement utile pour les faibles vitesses de rotation pour lesquelles le spectre ultrasonore révèle beaucoup d’informations sur l’état des roulements.

Les pics ultrasonores visibles sur cet enregistrement indiquent clairement une anomalie sur ce roulement. Le replay de cet enregistrement sur le logiciel UESystems – Spectralyzer a également permis une écoute audio qui met clairement en évidence les impacts relatifs à ces pics.

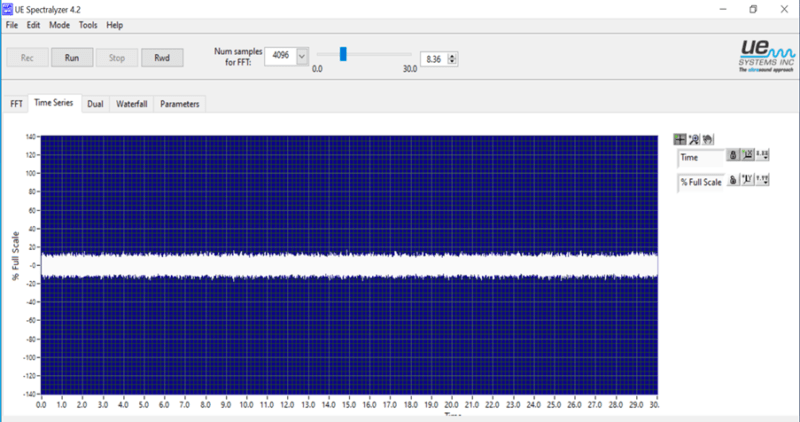

La défaillance était encore plus évidente lorsque cet enregistrement a été comparé à celui de la référence ou d’autres roulements.

Ces différences audibles et visuelles sont clairement mises en évidence par une simple écoute et visualisation des formes d’ondes via le logiciel UE-Spectralyzer.

L’étape suivante pour l’équipe de maintenance consistait à planifier le remplacement de ce roulement, sans perturber la production. Lorsque le roulement a été démonté, les dommages ci-dessous étaient clairement visibles.

Les signes d’impact sont évidents. Des fragments de métal, un écaillage ainsi qu’une abrasion de la bague extérieure ont été mis en évidence lors du démontage.

Conclusion

La détection de cette anomalie à ce stade précoce a permis à l’équipe de maintenance de remplacer le roulement à temps et pendant un arrêt planifié sans perturber la production. Nous pouvons facilement imaginer les conséquences d’une telle défaillance si le roulement avait continué à fonctionner dans cet état … : les fragments métalliques auraient certainement affecté l’arbre, qui aurait alors dû être remplacé lui aussi, et l’installation aurait dû faire face à un arrêt non planifié significatif. Dans une telle situation, les calculs faits par l’industriel indiquent qu’un arrêt non planifié sur ce type d’équipement a un coût moyen de 250 000 EUR. En utilisant la technologie appropriée ainsi que les procédures de maintenance adéquates, l’équipe a pu identifier à temps et résoudre le problème avant qu’il ne devienne majeur. Cette étude de cas montre à quel point la technologie des ultrasons associée à des solutions de surveillances pertinentes, permettent d’éviter des pertes industrielles et financières significatives.

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Maintenance prédictive

Roulements et paliers

Télémaintenance : équipements et service

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !