Il y a quelques semaines, nous vous parlions du système Mecason, ce système simple qui permet d’”écouter” vos roulements pour détecter dysfonctionnement et besoin de maintenance. Plus de 5000 capteurs sont en service dans l’industrie en France. Nous avons décidé d’aller à la rencontre des utilisateurs, pour découvrir leur utilisation du système, et les effets sur leur process de fonctionnement. Première partie de ces témoignages de terrain.

C’est l’entreprise ANTICIPATION & MAINTENANCE qui commença à vendre ses appareils MECASON® dans l’industrie lourde dès 1995, après quatre années de développement de la technologie. La démarche a d’abord consisté à prouver l’efficacité du système pour éviter les casses de machines.

Par la suite, l’expérience a montré que cette surveillance “en global”, avec un capteur qui s’avère plus sensible que les accéléromètres courants, allait permettre d’améliorer la sécurité des machines et la fiabilité des process, mais aussi de prolonger les durées de vie en suscitant des interventions simples, mais oh combien rentables, en particulier en optimisant la lubrification des roulements.

Ainsi, des bientôt dix-huit ans de retours d’expérience, la société ANTICIPATION & MAINTENANCE a la conviction « qu’hormis quelques cas d’erreur de montage, presque tous les roulements lubrifiés à la graisse se dégradent prématurément par suite d’une lubrification non satisfaisante ».

Nombreux sont les industriels ont mis en place des démarches de maintenance conditionnelle avec contrôles ou analyses vibratoires périodiques, mais bien souvent avec des déceptions. Il se confirme bien que le moyen le plus efficace de surveiller une machine soit de mettre en place un système à poste fixe, avec, encore mieux, des capteurs plus sensibles que les accéléromètres classiques. Et cet investissement est très vite rentabilisé.

ANTICIPATION & MAINTENANCE a partagé avec nous quelques-uns des retours d’expériences les plus parlants sur l’utilisation du système Mecason.

DANISCO (Ex RHODIA) (Melle)

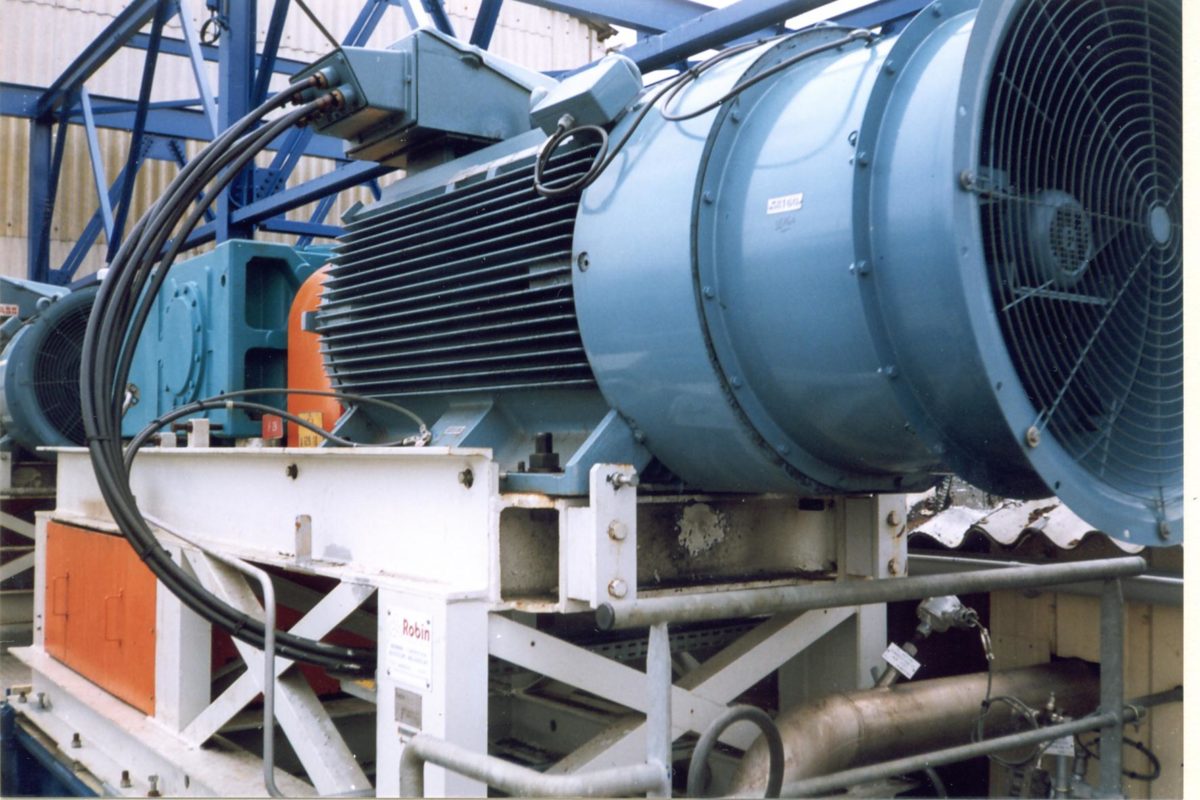

Ce client nous a commandé 16 capteurs et les électroniques associées en 1999 pour équiper des aéroréfrigérants et l’ensemble moteur + réducteur entraînant l’agitateur d’un très gros fermenteur.

Ce client nous a commandé 16 capteurs et les électroniques associées en 1999 pour équiper des aéroréfrigérants et l’ensemble moteur + réducteur entraînant l’agitateur d’un très gros fermenteur.

Sur ce fermenteur, et suite à un incident au niveau du bobinage, le moteur a dû être refait en 2005. À son retour de réparation, à la mise en service, le spécialiste “vibrations” du site a décelé par analyse vibratoire qu’un des roulements avait probablement été endommagé au transport. Il eut été logiquement décidé de faire changer ce roulement, mais les impératifs de production ont conduit au choix de mettre malgré tout en service et de suivre son évolution.

Le système MECASON® a délivré assez fréquemment (environ toutes des deux à trois semaines) des alarmes qui ont été considérées comme le signal d’un besoin d’un appoint de graisse. Avec ces appoints plus fréquents que dans le passé, ce roulement a ainsi fonctionné pendant presque deux ans, soit environ 15 000 heures.

MALAUCENE INDUSTRIES (Malaucène)

Cette usine fabrique le papier très fin de couleur orangée qui entoure les filtres des cigarettes.

Cette couleur est obtenue par dépôt d’une encre solvantée (solvant pétrolier inflammable). Cet industriel avait connu plusieurs départs de feu sur la machine qui assure l’encrage du papier. L’excès d’encre coulant des cylindres sur les paliers parvient, lorsque les joints commencent à s’user, à pénétrer dans les paliers. Il s’en suit une dégradation du pouvoir lubrifiant de la graisse, et une montée en température des points de contact billes sur bagues des roulements puis inflammation de l’encre.

Ce client a testé puis acheté en 1995 quatre capteurs MECASON® (en sécurité intrinsèque EEx ia IIC T5) et l’électronique associée pour éviter ces risques d’incendie. Le système MECASON® alerte dès que la lubrification des roulements est altérée, mais avant que l’échauffement n’entraîne l’inflammation des vapeurs de solvant. Satisfait des résultats obtenus, ce client a complété l’équipement en 1999 par quatre autres voies pour la seconde machine.

Depuis 1995, les appareils MECASON® veillent sur la sécurité de ces deux machines critiques.

SETAM (Val-Thorens)

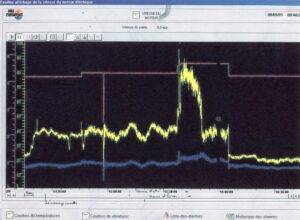

La courbe rouge représente la vitesse de rotation, la courbe jaune le capteur situé sur le palier d’entrée

du réducteur (le bleu, un autre capteur de ce même réducteur)

Cette station fut le lieu de la première implantation de capteurs MECASON® sur des remontées mécaniques. En 2001, nous avons proposé de procéder à l’enregistrement des mesures MECASON® sur un PC afin de vérifier l’intérêt de disposer de traces des évolutions et non plus de simples alarmes sur dépassement de seuil (fonction temporisée de surcroît).

L’expérience s’est avérée très positive puisque seulement un mois après la mise en service du système, il nous a été donné de voir apparaître des augmentations soudaines de la mesure d’un capteur, augmentations qui survenaient temporairement et de façon erratique.

Les contrôles vibrations aussitôt effectuées n’ont rien décelé d’anormal. Finalement, une analyse d’huile a été demandée par le fabricant du réducteur, et celle-ci a révélé une teneur en eau de plus de 10%. Une vidange a été effectuée qui a conduit à la disparition de cette instabilité, mais celle-ci est réapparue au cours de la saison suivante, pour la même cause. Il s’est avéré que l’eau pénétrait dans le réducteur par le joint de sortie de l’arbre PV situé au-dessus. Le réducteur n’a manifestement pas souffert de ces incidents qui ont été détectés précocement.

Actuellement, ce client attend la fin de la mise au point de notre nouveau système qui permettra le suivi via Internet des machines avec possibilité d’écoute et d’analyse à distance des signaux vibratoires.

GRANDS MOULINS STORIONE (Marseille)

Cette société fait partie des plus anciens clients. Deux surpresseurs à lobes du constructeur DRESSER, d’une puissance absorbée 275 kW, sont équipés depuis 1993 (pour le premier groupe) puis 1995 (pour le second).

Ces deux surpresseurs servent au transport du blé depuis les silos de réception, par aspiration. Les alarmes sont raccordées et l’alarme haute de second niveau provoque l’arrêt du groupe.

En juin 2008, un des boîtiers électroniques CBN 02 est tombé en panne. Compte tenu du service rendu pour ces appareils MECASON®, le client a souhaité remplacer le boîtier défaillant. Les capteurs sont encore en bon état et donc maintenus en service.

Il est toujours difficile de savoir ce qu’auraient coûté les incidents qui n’ont pas eu lieu, mais globalement, les responsables de maintenance de l’usine sont très satisfaits et estiment que la surveillance MECASON® de ces Roots leur a permis de réduire d’environ 40 % le coût de leur maintenance.

Il est difficile de dresser un récapitulatif exhaustif de 15 années d’expérience, mais nous avons pu néanmoins noter qu’ils ont eu un nombre significatif d’alarmes, toujours justifiées (plusieurs par an), dont entre autres :

– Des manques d’huile sur les surpresseurs,

– La dégradation de roulements sur les moteurs (dont une fois où l’alarme apparaissait surtout sur le Roots),

– Des usures de courroies.

Cela leur a permis de réduire les quantités de graisse injectées dans les roulements des moteurs. Ils ont tout de même pu faire durer les roulements des moteurs une dizaine d’années, soit environ 80 000 heures.

Prochainement vous découvrirez la suite de ces témoignages.

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Maintenance prédictive

Roulements et paliers

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !