Ce vin a un drôle de goût! Ces « gouttes d’huile » dans cette « mayo » ne donnent pas faim!! Ce yaourt n’en n’a plus que le nom!…Vins, jus, yaourt, mayonnaise,… peuvent être « conformes au cahier des charges » à l’état vrac mais ne plus l’être une fois conditionné. L’aspect, le goût, la texture, la couleur…. ont été altérés de façon irréversible lors de leur transfert ou conditionnement. De très nombreux paramètres peuvent en être la cause. Nous allons seulement nous pencher sur les facteurs liés au stress « mécanique ».

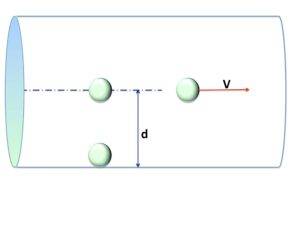

Dés qu’un liquide bouge, ses molécules se déplacent les unes par rapport aux autres. La vitesse relative d’une molécule par rapport à sa voisine caractérise le cisaillement. (Si v est l’écart de vitesse et d la distance entre les 2 molécules le cisaillement t vaut v/d il se note en s-1). Le schéma ci contre représente la façon d’évaluer le cisaillement moyen dans un tuyau. Au milieu la vitesse v est maximale, sur la paroi elle est théoriquement nulle: t=v/d .

Si le produit est fragile au regard du cisaillement on constate qu’au delà d’un certain cisaillement les liaisons intermoléculaires sont cassées ou modifiées. Le produit n’est plus conforme.

Si le produit est fragile au regard du cisaillement on constate qu’au delà d’un certain cisaillement les liaisons intermoléculaires sont cassées ou modifiées. Le produit n’est plus conforme.

Mais attention, une confusion est souvent faite entre produits fragiles et non newtoniens. Un non newtonien est un produit qui change de viscosité en fonction du cisaillement qu’il subit (temps de cisaillement ou taux); ce produit retrouve sa viscosité une fois le cisaillement stoppé, voir après un temps de repos. Ses liaisons moléculaires ont été temporairement modifiées mais non « cassées ».

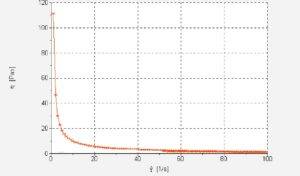

La prise en compte de la viscosité

Prenons un exemple un fromage frais. Dans un bac, au repos, il approche les 100 000 mPas (Cp). Dans un tuyau de transfert, il subit un cisaillement de l’ordre de 50 s-1 et sa viscosité n’est plus que de 5 000 mPas. Enfin dans certaines zones du doseur il peut être soumis à un cisaillement de plus de 500 s-1 et là, sa viscosité tombe sous 1000 mPas. Mais dés son retour au repos, il retrouve sa viscosité initiale de 100 000 mPas. Dans ce cycle, il n’a pas été cassé.

Prenons un exemple un fromage frais. Dans un bac, au repos, il approche les 100 000 mPas (Cp). Dans un tuyau de transfert, il subit un cisaillement de l’ordre de 50 s-1 et sa viscosité n’est plus que de 5 000 mPas. Enfin dans certaines zones du doseur il peut être soumis à un cisaillement de plus de 500 s-1 et là, sa viscosité tombe sous 1000 mPas. Mais dés son retour au repos, il retrouve sa viscosité initiale de 100 000 mPas. Dans ce cycle, il n’a pas été cassé.

Mais il serait trop simple de penser que seul le taux de cisaillement compte! D’autres facteurs peuvent « casser » un produit. Par exemple l’accélération du cisaillement. Imaginons 2 balles reliées par un élastique et noyées dans un bac d’huile. Elles représentent des molécules. Si on accélère progressivement l’une des balles, l’élastique se tend à cause des efforts de frottement s’exerçant sur la seconde, mais tant que la vitesse est acceptable il ne rompt point. Si par contre on accélère brutalement l’une des balles l’inertie de la balle tirée tend l’élastique jusqu’à le rompre bien avant la vitesse à atteindre pour que le lien casse lors d’un mouvement à vitesse constante.

C’est un peu ce qui se passe au sein du produit lorsque le débit est pulsé. Il est des produits particulièrement sensible à ce type de contraintes.

Les paramètres de stress mécanique

Quelles sont donc les principaux paramètres « stress mécanique » à prendre en compte lors de la conception de l’installation?

- le taux de cisaillement bien sûr,

- la durée du cisaillement

- l’accélération

- l’amplitude des mouvements alternatifs

- …..

Pour chacun d’eux le labo, devra tenter de déceler les limites acceptables pour ne pas altérer le produit.

Ensuite il faudra choisir et dimensionner ses équipements (tuyauterie, robinetterie, pompes, mais aussi becs de remplissage.) en se basant sur ces critères.

Mais attention aux idées fausses! Pour exemple : « de la vitesse d’une pompe dépend le respect du produit» ; pour certaines la vitesse est un élément secondaire et donc sans effet sur le produit. C’est en général le cas des pompes « Moineau » dite à vis excentrée. Qui vont pouvoir tourner plus vite que d’autre technologie tout en respectant le produit.

Par contre le taux de fuite interne est pratiquement toujours un critère de respect du produit ; c’est la raison pour laquelle les péristaltiques qui n’ont quasiment pas de fuite interne ont une bonne image pour ce qui est des produits sensibles au taux de cisaillement.

Le choix d’une technologie de pompe, le dimensionnement des composants d’une installation de transfert ou de condi ne se fait pas par « copier coller » mais sur des critères objectifs qui commencent par la bonne connaissance du produit mis en œuvre et qui se poursuit par une analyse pointue de chaque composant.

C’est un sujet que nous aborderons dans un prochain article.

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Pompage de produits fragiles

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !