En maintenance, le graissage des équipements tournants est trop souvent traité de façon plus aléatoire que méthodique et contrôlée. Pourtant, la cause de défaillance la plus fréquente des roulements est directement liée à leur lubrification. Aujourd’hui, la technologie Ultrason permet la détection du niveau de lubrification, et de le compléter automatiquement si besoin.

Article écrit par Daniel MAZIERES, Directeur Europe Sud & Afrique – UESystems Spécialiste des solutions de Maintenance Prévisionnelle et Réduction des Coûts par Ultrasons.

Beaucoup de techniciens s’en sont remis à une lubrification « préventive » basée sur le temps : graissage à période de temps fixe sans aucune mesure physique sur le palier prenant en compte le besoin ou pas de graissage ! Tous les X mois, une pompe à graisse fait son apparition devant le palier à graisser et les roulements sont ainsi lubrifiés.

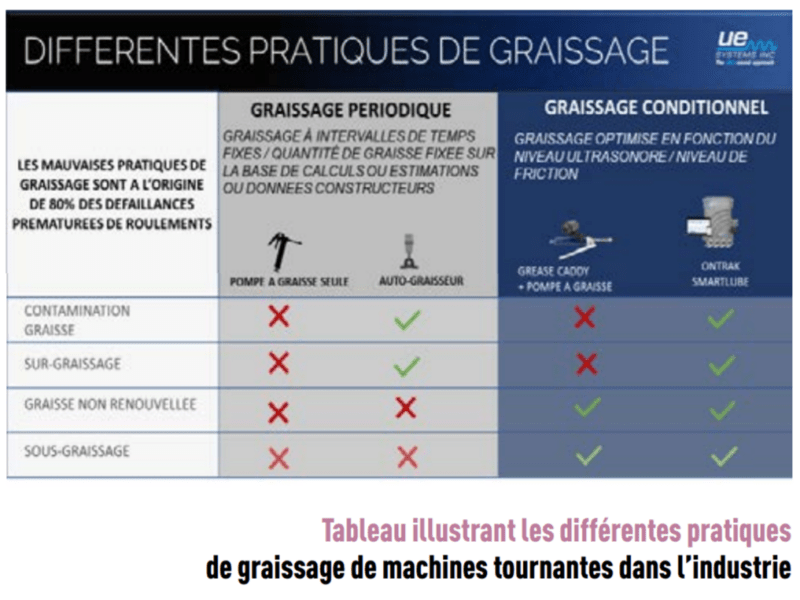

On peut noter sur le tableau ci-dessus qu’un graissage manuel basé uniquement sur des données constructeurs de périodicité de graissage engendre au moins les deux risques suivants :

- Risque de sous-lubrification augmentant les contraintes mécaniques de rotation et pouvant être à l’origine de défaillances engendrant des casses et arrêts d’équipements ainsi que des interventions de maintenance curative coûteuses.

- Risque de sur-lubrification étant remontée par un grand nombre d’études comme la cause origine principale de défaillance prématurée de roulements.

Principe de la technologie des ultrasons et mise en œuvre pour le graissage

La technologie des ultrasons permet, grâce à des capteurs spécifiquement conçus, de détecter et monitorer le niveau de friction des machines tournantes. Dans le cas du graissage, le niveau ultrasonore détecté par un capteur en contact avec le palier est directement lié au niveau de friction des roulements. À partir de ce moment-là, deux choix s’offrent au maintenancier en charge de la lubrification de machines tournantes :

- Graissage manuel avec un simple outil portatif permettant d’écouter les roulements pendant l’opération de graissage

- L’installation d’un système de graissage autonome et assisté par Ultrasons afin de réaliser cette opération de façon sûre, efficace et sans intervention humaine.

Lubrification 4.0 : graissage autonome et assisté par ultrasons

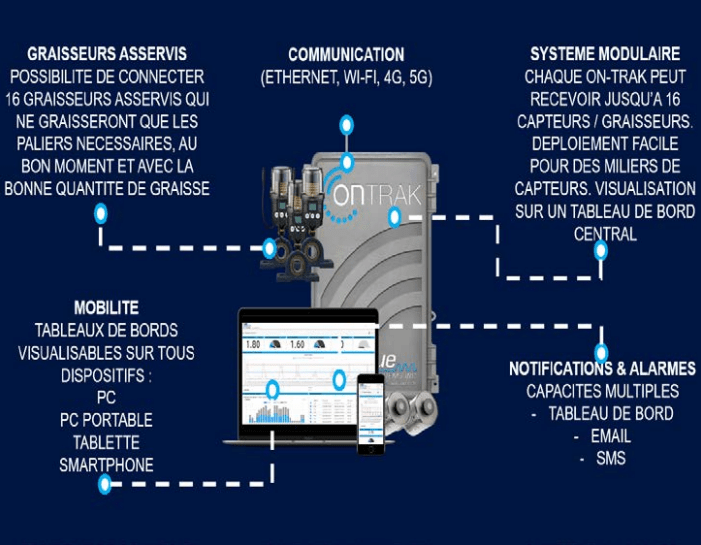

On note sur le schéma de principe présenté ci-dessous que ce système de graissage totalement autonome remplace complètement l’intervention humaine pour les opérations de graissage. Il s’agit d’un système de surveillance et lubrification intelligente de machines tournantes. Il permet de réduire de 80% les défaillances de roulements liées aux mauvaises pratiques de graissage. Pourquoi ?

Grâce aux ultrasons, ce système mesure en temps réel les niveaux de friction des machines tournantes. Il permet de détecter de façon très précoce les problèmes de lubrification et besoins de graissages avant que les roulements ne soient endommagés. En utilisant la friction des paliers comme guide, le système permet de graisser avec précision les paliers qui le nécessitent avec la quantité de graisse nécessaire, évitant ainsi le sur-graissage et sous-graissage. Le niveau de friction étant mesuré continuellement et en temps réel, même pendant le graissage, le système arrêtera seul de graisser dès lors que le niveau de friction aura baissé pour atteindre sa valeur de référence. Ce système totalement autonome permet de ne graisser que les machines tournantes qui le nécessitent, au moment où elles le nécessitent et avec la bonne quantité de graisse.

La technologie des ultrasons dédiée à la lubrification intelligente présente plusieurs avantages :

- Savoir avec précision quand graisser

- Savoir avec précision combien de graisse injecter

- Utiliser obligatoirement le bon type de graisse

- Éliminer les risques de contaminations des graisses

- Réduire le temps et les ressources de graissage

- Réduire les quantités de graisse consommées

- Réduire les taux de panne

Les bénéfices d’une solution de lubrification 4.0 assistée par ultrasons

- Simplicité d’installation et d’utilisation.

- Capacités de connexions multiples : Ethernet, Wi-Fi, 4G,5G

- Compatibilité avec les systèmes et logiciels existants.

- Identifier de façon précoce les besoins de graissage

- Graisser en fonction des besoins

- Améliorer drastiquement la durée de vie des roulements

- Éviter le sur-graissage et sous-graissage

- Réduire le temps de graissage

- Réduire les ressources liées au graissage

- Réduire les quantités de graisse consommées

- Réduire les taux de panne

On notera enfin qu’une telle solution permettra d’avoir un suivi logiciel, permanent et temps réel des opérations de lubrification. Par exemple, pour la solution OnTrak – UESystems, UE Insights est une plateforme Cloud de stockage et de suivi de données à distance. Cette plateforme totalement personnalisable permet de stocker toutes les données liées à l’état et à la lubrification des machines tournantes. Elle permet de créer des tableaux de bords de suivi et de paramétrer des niveaux d’alarmes.

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Fiabilisation des machines

La lubrification et les lubrifiants

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !