PréambuleLes pompes sont tellement variées en taille et technologie qu’il fallait borner la portée de cet article pédagogique, à une typologie de pompes. Nous avons choisis celles les plus fréquentes dans l’industrie. A savoir les pompes centrifuges de tailles courantes de quelques kW à quelques centaines de kW.

Pour faciliter sa lecture à des « lecteurs pressés », il est traité en 3 chapitres de longueur « acceptable » que bien sûr vous retrouvez de façon permanente sur ce site au lien en bas de cette première partie.

Date de mise en ligne initiale: 06/03/2018

Le coût confondu avec le prix !

Le coût d’une pompe est souvent « évalué » par son prix d’achat.

Savez-vous que pour une simple pompe à eau fonctionnant H24 son prix d’achat ne représente en général que moins d’un quart du prix du courant qu’elle consommera chaque année ?

À l’orée de sa vie en se basant sur 10 ans le prix d’achat ne représentera donc que 2,5% de ce qu’elle aura coûté en électricité…

Avez-vous pensé aux coûts de la matière perdue en cas de fuite ? Aux coûts de l’arrêt de production? … du risque environnemental ? … du coût de la maintenance …?

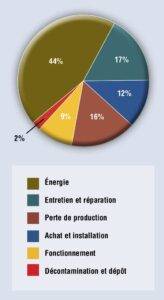

Le coût d’exploitation doit donc intégrer ces éléments. On parle de TCO (Total Cost Ownership : coût total de possession) ou de LCC (Life Cycle Cost: coût total du cycle de vie).

Dans cette première partie nous allons découvrir quels sont les composants du LCC, les principaux paramètres et leviers qui les impactent, dans la 2ème nous apprendrons à les valoriser. En particulier le coût énergétique.

Dans une 3ème étape, nous chercherons les moyens simples de réduire les facteurs dominants du LCC en fonction de la typologie de l’application.

Les paramètres du LCC

L’iceberg du LLC

Cette approche n’est pas une exclusivité des pompes. Elle est déployée pour les pompes depuis une vingtaine d’années, car les pompes tout en n’étant pas le poste le plus important d’un investissement industriel, elles sont souvent celles qui ont l’incidence la plus élevée sur le coût d’exploitation de l’unité dans laquelle elles œuvrent.

Document FLOWSERVE

Leur consommation en particulier représente, pour certains établissements, plus de 50% de l’énergie consommée par le site. On dit que 20% de l’énergie électrique mondialement produite serait absorbée par les pompes. Elles sont aussi souvent la machine critique d’un process : le cœur défaille et c’est l’infarctus de l’installation.

On trouve de nombreux schémas représentant le LCC et je vous en propose un bien courant qui est très significatif : l’iceberg du LCC. Il n’est pas celui spécifique d’une pompe, mais d’une machine complexe de production. Il est très parlant et se passe de commentaire!

Des guides Constructeurs et Officiels

De nombreux constructeurs de pompes ont donc publié des analyses pour guider leurs clients et certains mêmes développés des logiciels. La littérature est vaste aussi sur ce sujet:

Exemple : Le guide KSB

Exemple de guide officiel

Il existe aussi des calculateurs en ligne : par exemple http://www.mp-gps.com/products/pump-life-cycle-cost-calculator

Les postes essentiels du LCC :

Coûts liés au matériel

• Achat

• Installation (pose et instrumentation)

• Mise en service (Commissioning)

• Énergie

• Entretien de routine

• Maintenance et réparation

• Formation des utilisateurs et mainteneurs

• Démontage et fin de vie (decommissioning)

• Recyclage en fin de vie

Coûts liés au process à la conduite et à l’environnement

• Coûts de conduite

• Arrêts de production (pertes directes et indirectes)

• Pertes de produits (fuite, contamination, pollution …)

• Coûts environnementaux (fuite)

• Coûts induits (exemple : création de zones ATEX (GM simples) zone de risque chimique….

• Décontamination en fin de vie

Coûts divers

• Assurances

• Coûts financiers

Afin d’être efficace dans l’évaluation du LCC il faut classer ces paramètres qui n’impactent pas de la même façon selon les conditions d’utilisation.

Pour donner un exemple, une pompe critique au regard du process mais qui est doublée coûtera plus cher à l’achat mais il sera possible de négliger le coût d’un arrêt de production dû à une panne soudaine.

L’organisation de la maintenance a aussi un impact sur ce classement :

Une bonne maintenance préventive « prédictive » diminue la criticité d’une panne qui impacte alors beaucoup moins le poste arrêt de production.

Un travail logique intelligent et fin

C’est la raison pour laquelle évaluer un LCC est un travail spécifique, intelligent et intégrant des facteurs que je conseille de construire autour de la logique 5M (MO, Matière, Méthode…). Nous en reparlerons dans la 2ème partie de cette étude. Il est aussi fondamental de tenir compte du REX (Retour d’Expérience).

Pour donner un avant-goût de l’évaluation que nous apprendrons à faire dans la suite de cet article, calculons le coût de l’énergie dans un cas simple d’une grosse pompe à eau (cas réel) :

Débit 1 m3/s / HMT : 120 m

Rendement global pompe r = 75%

Utilisation 8700 heures par an (24h/24)

Coût du kWh : 0,05 € HT (50 € MWh)

Puissance utile ou hydraulique : Ph = 1 200 kW

Puissance mécanique (demandée au moteur) = Ph/r : Pm = 1 600 kW

Coût énergie annuel = 1 600 x 8 700 x 0,05 = 696 000 € HT

Coût pour 10 ans = 7 M€ HT

Nb : Il s’agit du coût de l’énergie mécanique seulement. La facture “électricité” sera plus élevée en fonction du rendement moteur.

Voir la PARTIE 2 en cliquant ici

L’auteur :Alain Lundahl est expert judiciaire ; il est le fondateur et gérant de Eureka Industries.

Il cumule plus de 40 ans d’immersion dans les pompes et les process industriels.

Plus de 12 000 heures d’animation de séminaires, plusieurs centaines d’expertises et d’accompagnement/audit dans de nombreux pays France, Belgique, Suisse, Algérie, Libye, Russie, Canada,… et dans de multiples secteurs : eau, Pétrole, industrie générale, chimie, agro-alimentaire, cosmétique, pharma… tertiaire.

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Economie d'énergie; Réduction de la consommation

EUREKA INDUSTRIES

LCC et TCO

LCC et TCO des machines

LCC et TCO des pompes

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !