L’Automate Programmable Industriel est largement utilisé dans l’industrie 4.0. Son rôle ? Contrôler et automatiser les processus industriels. Weg France vous propose cet article qui passe en revue les PLC, ainsi que leur fonctionnement.

Il est surtout appelé PLC, pour Programmable Logic Controller. En français, un Système de Contrôle Programmables ou Automate Programmable Industriel (API),

Il est surtout appelé PLC, pour Programmable Logic Controller. En français, un Système de Contrôle Programmables ou Automate Programmable Industriel (API),

Il a pour objectif de combiner les interfaces d’entrées et sorties, la communication, l’acquisition des données et également la logique de contrôle, le tout en un seul système, transitant par des modules standards (Modbus ou Ethernet) et permettant la communication entre les différents composants du système.

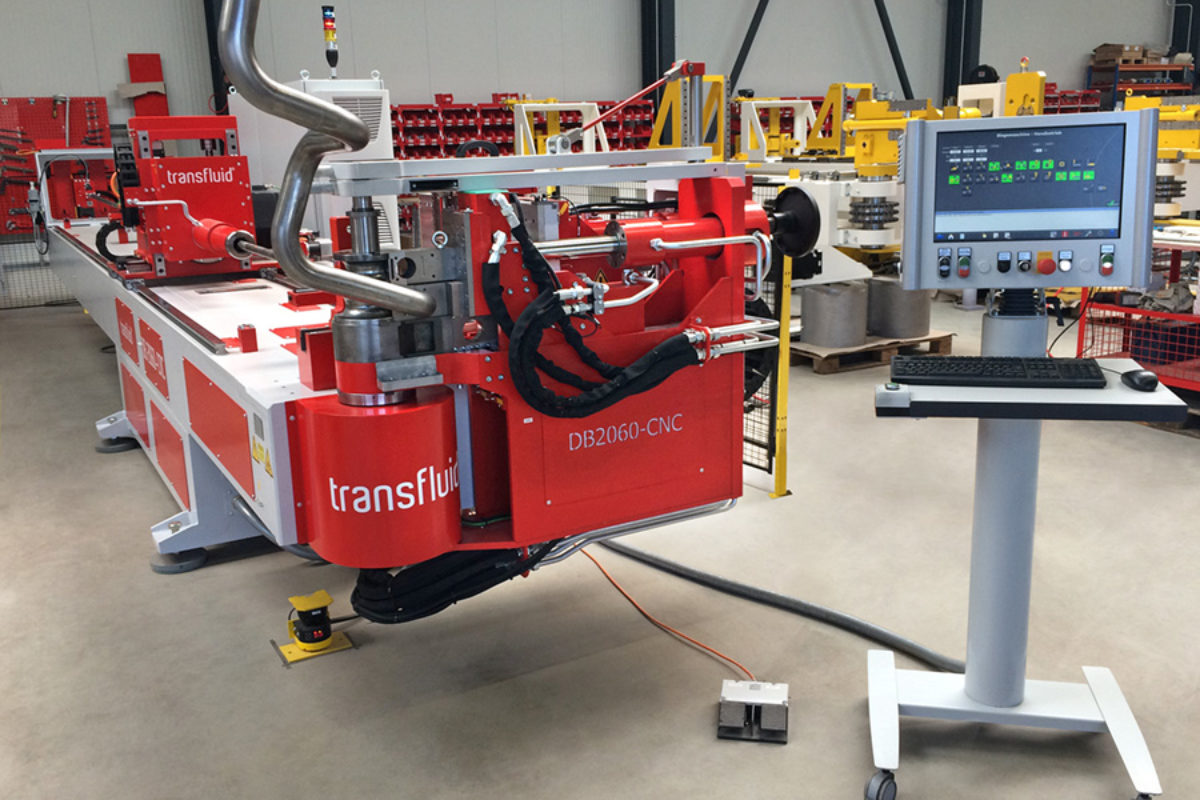

Ces systèmes électroniques compacts, robustes offrent un excellent rapport qualité/prix. Les PLC sont présents sur une large variété de machines, de chaînes automatisées et de systèmes de production. Le langage de programmation est stocké dans une mémoire permettant le fonctionnement désiré. Qu’est-ce qu’un PLC ? Comment fonctionnent les API et quels sont leurs avantages pour l’industrie ? Le célèbre fabricant de moteurs et motoréducteurs est également spécialisé dans les produits d’automatisation. Nous passons en revue les questions essentielles à se poser pour installer correctement un PLC sur son site industriel.

Qu’est-ce qu’un PLC ?

Depuis plus de 50 ans, l’automatisation des processus industriels évolue grâce à des systèmes de plus en plus sophistiqués, fiables, compacts et flexibles. Bien que présentant quelques nuances selon le contexte de l’application, dans l’industrie française, les termes « PLC » et « API » sont souvent utilisés de façon interchangeable. Rendant obsolètes les relais à cames, un seul automate suffit désormais pour automatiser et piloter ces processus.

Grâce à lui, les systèmes de commande de différents types d’installations électriques sont gérés de manière automatique. Qu’il s’agisse d’automatiser un simple robot ou une chaîne de fabrication ou de convoyage, les PLC réduisent les coûts, limitent la maintenance, assurent la sécurité des systèmes et augmentent les performances. Ces systèmes de contrôle sont devenus incontournables et ne cessent d’offrir des avantages pour un grand nombre d’applications industrielles.

Qu’est-ce qu’un soft PLC ?

Un soft PLC ou logiciel PLC est un programme informatique reproduisant les fonctions d’un automate programmable. Les soft PLC permettent la collecte, l’analyse et le traitement d’informations transmises via des capteurs connectés. Leur langage propre les différencie d’un système classique pour PC.

Un soft PLC ou logiciel PLC est un programme informatique reproduisant les fonctions d’un automate programmable. Les soft PLC permettent la collecte, l’analyse et le traitement d’informations transmises via des capteurs connectés. Leur langage propre les différencie d’un système classique pour PC.

Ce type de soft assure le suivi des entrées et des sorties virtuelles et peut assurer une communication avec des machines réelles grâce à des protocoles tels que Modbus ou OPC, etc. Les soft PLC rendent intelligents, par exemple, les variateurs de vitesse.

Comment contrôler de façon précise les processus industriels ?

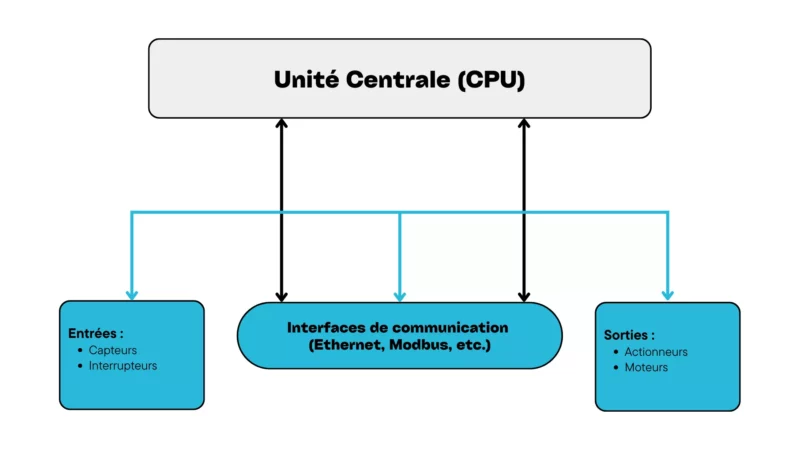

Le contrôle des processus dans l’industrie gagne en précision, fiabilité et sécurité avec l’avènement des PLC. Leur fonctionnement repose sur plusieurs cycles (lecture des entrées, traitement du programme, écriture des sorties) et trois composants principaux.

- Parmi les composants des PLC, le processeur ou unité centrale est considéré comme l’organe maître. En effet, ce composant a pour rôle d’exécuter le programme de contrôle enregistré dans sa mémoire. Pour ce faire, il lit les informations en entrée, les traite et les redirige en commandes aux sorties. La mémoire des PLC se distingue entre la mémoire programme et la mémoire de données.

- Les modules d’entrées/sorties (E/S) ont pour rôle de connecter les API aux équipements externes tels que des moteurs, des capteurs, des interrupteurs ou autres actionneurs. Les signaux de ces dispositifs (pour la lecture d’une température ou d’une pression par exemple) sont récupérés par les entrées et les actionneurs sont commandés par les sorties.

- Les interfaces de communication assurent, elles, la connectivité entre les différentes machines et systèmes automatisés via des protocoles de communication de type Modbus, Ethernet ou Profibus. Les informations et données sont échangées facilement et les processus industriels sont contrôlés de manière centralisée.

Zoom sur le cycle détaillé du fonctionnement des PLC

Le cycle continu d’une API est composé de 3 étapes clés : la lecture des entrées, le traitement du programme et les interfaces de communication.

Le cycle continu d’une API est composé de 3 étapes clés : la lecture des entrées, le traitement du programme et les interfaces de communication.

- La lecture des entrées : La première étape consiste en la lecture des données ou signaux produits par des capteurs ou autres dispositifs connectés aux modules d’entrées. Les informations lues et mises à jour sont stockées dans la mémoire d’unité centrale (CPU).

- Le traitement du programme : Lors de ce cycle, le processeur exécute en toute sécurité et de façon logique le programme de contrôle en mémoire. Toutes les instructions sont écrites dans un langage spécifique rendant l’exécution du programme flexible, rapide et fiable. Une fois les données traitées, la CPU détermine les actions devant être entreprises parmi de nombreux choix possibles.

- L’écriture des sorties : Enfin, le programme ayant été traité, les commandes peuvent être envoyées via les modules de sorties aux différents dispositifs connectés. En fonction des systèmes, les sorties peuvent avoir des valeurs variables (analogiques) ou être numériques (on/off). Les commandes offrent une grande diversité pour, par exemple, contrôler la vitesse d’un moteur sur une chaîne de production dans l’industrie agroalimentaire, ouvrir et fermer des vannes dans le secteur de l’eau et du traitement de l’eau ou encore activer et désactiver des actionneurs lors de la fabrication de pièces en séries.

Illustration du cycle de fonctionnement d’un PLC

Pour mieux comprendre le cycle de fonctionnement d’un PLC, voici un schéma simplifié :

- Lecture des entrées : Les capteurs et les interrupteurs envoient des signaux au PLC.

- Traitement du programme : L’unité centrale (CPU) traite les signaux selon le programme de contrôle.

- Écriture des sorties : Le PLC envoie des commandes aux actionneurs et aux moteurs.

Ce cycle en trois temps, plus ou moins longs pour chaque étape, se répète continuellement. Il assure ainsi un contrôle en temps réel des processus industriels. Le réglage de ces différents cycles est essentiel pour assurer les performances, la stabilité et la précision nécessaires par les applications de contrôle/commande.

Quels sont les avantages pour l’industrie des PLC ?

L’automatisation d’un robot, d’une machine ou d’un système industriel offre de nombreux avantages dont une plus grande souplesse et modularité d’exécution des systèmes automatisés. En fonction des besoins, des modules E/S peuvent être ajoutés. Cette modularité permet une parfaite adaptabilité pour de nombreuses applications.

Fiables et robustes, ils assurent une sécurité de fonctionnement. L’automatisme rime avec fiabilité grâce à la détection d’erreurs, la redondance ou autres fonctionnalités avancées. Le rapport qualité/prix de ce type de système est également propice à améliorer la productivité et donc à réduire les coûts de production. Il en va de même de la maintenance qui se trouve réduite.

Également, la programmation, de plus en plus facile, nécessite de moins en moins de compétences en électronique. En effet, les langages de programmation sont facilement assimilables. Par ailleurs, un grand choix d’interfaces de communication permet aux PLC d’interconnecter différents dispositifs. Une supervision à distance est ainsi possible, augmentant les performances des systèmes automatisés.

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Automates; automatismes

Contrôle automatisé de fabrication

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !