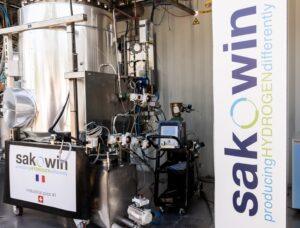

Sakowin s’apprête à installer son premier pilote industriel de plasmalyse du méthane par micro-ondes chez le fabricant suisse d’électroménager haut de gamme V-ZUG. Cette technologie innovante permet de transformer directement sur site une partie du gaz naturel en hydrogène bas carbone, réduisant ainsi significativement les émissions de CO2 associées aux procédés thermiques industriels.

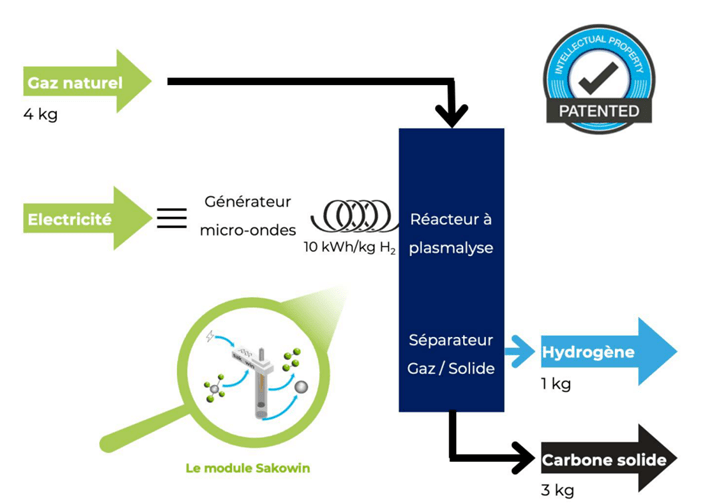

La technologie développée par Sakowin repose sur le principe de la plasmalyse du méthane. Contrairement à la combustion traditionnelle, qui produit du CO2, la plasmalyse utilise un plasma créé par des micro-ondes pour décomposer la molécule de méthane en ses éléments constitutifs : l’hydrogène, un vecteur énergétique propre, et du carbone solide, une matière potentiellement valorisable dans divers secteurs industriels. Ce processus se déroule en l’absence d’oxygène, évitant ainsi la formation d’oxydes de carbone. Le plasma, un gaz ionisé, fournit l’énergie nécessaire pour briser les liaisons chimiques du méthane.

Sakowin concentre ses efforts de R&D sur l’optimisation de ce processus afin de maximiser la production d’hydrogène tout en minimisant la consommation énergétique et en garantissant la qualité et la valorisation du carbone solide coproduit. Cette approche se présente comme une alternative prometteuse pour décarboner à la fois la production d’hydrogène et les processus industriels consommateurs de chaleur.

Un pilote industriel pour valider l’efficacité et la scalabilité de la technologie

L’installation de ce premier pilote industriel chez V-ZUG marque une étape significative dans le développement de cette technologie. Ce module unitaire, d’une puissance micro-ondes de 100 kW, a pour objectif de démontrer en conditions réelles l’efficacité de la plasmalyse du méthane pour la production d’hydrogène décarboné destiné à alimenter un four d’émaillage, aujourd’hui fonctionnant au gaz naturel. L’exploitation de ce pilote permettra d’analyser précisément l’impact de cette technologie sur la réduction des émissions de CO2 dans un environnement industriel concret.

L’installation de ce premier pilote industriel chez V-ZUG marque une étape significative dans le développement de cette technologie. Ce module unitaire, d’une puissance micro-ondes de 100 kW, a pour objectif de démontrer en conditions réelles l’efficacité de la plasmalyse du méthane pour la production d’hydrogène décarboné destiné à alimenter un four d’émaillage, aujourd’hui fonctionnant au gaz naturel. L’exploitation de ce pilote permettra d’analyser précisément l’impact de cette technologie sur la réduction des émissions de CO2 dans un environnement industriel concret.

Au-delà de la validation de la performance, ce pilote est crucial pour évaluer la robustesse de l’équipement, son intégration dans un site industriel existant et pour recueillir des données en vue de l’amélioration continue du rendement énergétique, avec un objectif de consommation de 10 kWh par kilogramme d’hydrogène produit.

Au-delà de la validation de la performance, ce pilote est crucial pour évaluer la robustesse de l’équipement, son intégration dans un site industriel existant et pour recueillir des données en vue de l’amélioration continue du rendement énergétique, avec un objectif de consommation de 10 kWh par kilogramme d’hydrogène produit.

Les prochaines étapes pour Sakowin se concentreront sur la scalabilité (capacité à faire des variantes de taille plus petites ou plus grandes) de la solution, visant à proposer des systèmes modulaires capables de produire plusieurs tonnes d’hydrogène par jour d’ici 2027, répondant ainsi aux besoins des grandes infrastructures industrielles.

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Décarbonation de l'industrie

Hydrogène

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !