Une centrale de génération de vapeur appartenant à Solvay nécessitait une modernisation pour bénéficier d’un contrôle plus rigoureux du process, d’une fiabilité accrue des opérations, d’une réduction des temps d’arrêt et des consommations d’énergie. Retour sur la solution Rockwell Automation qui a été installée.

La taille des usines et leur étendue géographique ne permettent pas toujours d’envisager des modifications structurelles de grande ampleur. Il existe néanmoins une solution reconnue pour son efficacité en matière de développement durable, permettant ainsi d’envisager des économies massives : il s’agit d’un contrôle connecté et intégré plus intense des actifs existants. De cette manière, l’exploitation des anciens équipements dont le remplacement s’avérerait trop coûteux serait plus efficace et surveillée par des solutions de contrôle modernes.

En reliant des équipements « muets » à une technologie d’automatisation moderne, les entreprises chimiques bénéficient des multiples avantages qu’offrent les infrastructures de communication avancée. Elles seront alors en mesure d’exploiter de nouvelles données opérationnelles de manière beaucoup plus efficace. Une performance qui se traduit donc par une augmentation des rendements, de la flexibilité et d’une forte réduction des temps d’arrêt.

Problèmes de circulation d’air entre les générateurs de vapeur

Le site bulgare de Solvay, Solvay Sodi, a saisi tout le potentiel des solutions de contrôle modernes. Cette entreprise industrielle compte parmi les plus importantes usines européennes de production de carbonate de soude synthétique, dotée d’une capacité de 1,5 million de tonnes de soude produite annuellement.

Le carbonate de soude représente une matière première essentielle pour l’industrie du verre. Il est également utilisé dans l’industrie chimique et sidérurgique : dans la production de détergents, de silicates et de fibres de verre. Le bicarbonate de soude quant à lui, est employé pour les produits alimentaires, les produits pour animaux, le nettoyage des gaz de combustion et aussi dans le secteur de la santé.

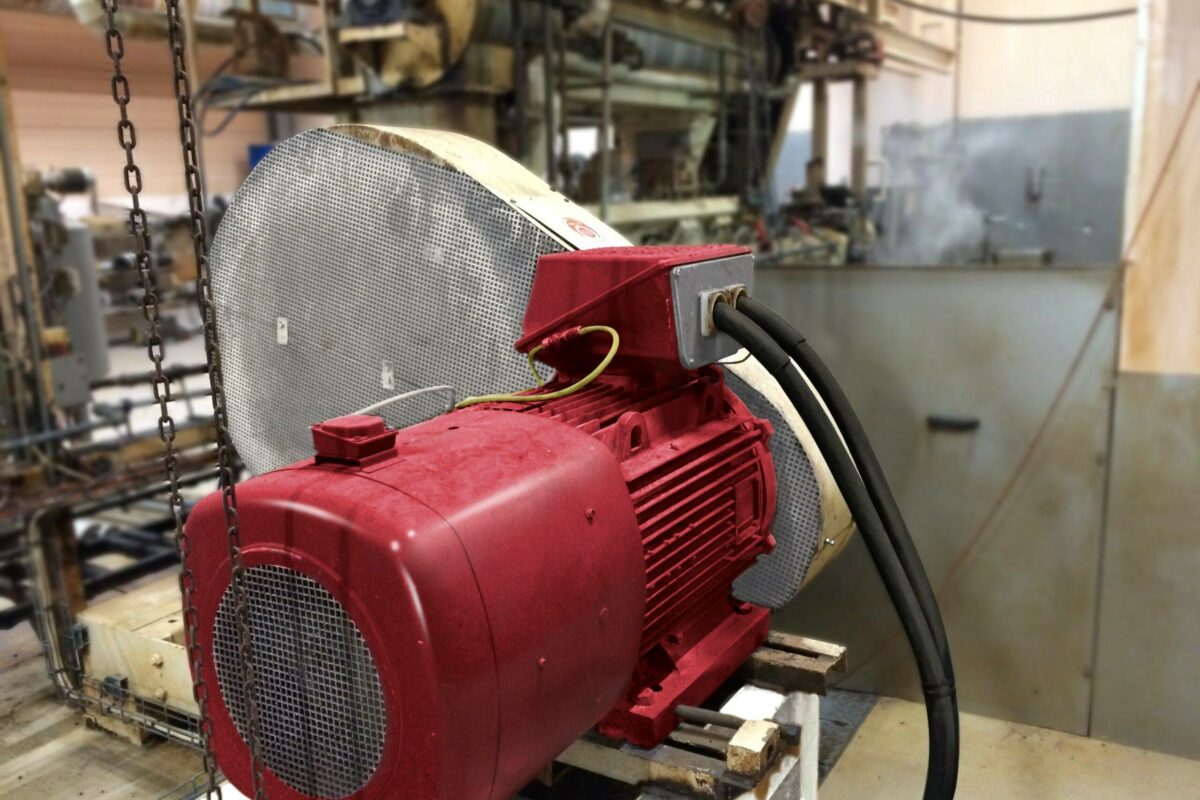

L’usine de l’entreprise, basée à Devnya, génère sa propre électricité grâce à des turbines à vapeur, alimentées par des générateurs de vapeur. L’usine rencontrait des problèmes de circulation d’air dans les générateurs. Ces derniers étaient uniquement contrôlés de manière sommaire, à l’aide de trois moteurs synchrones ancienne génération. Comme aucun d’entre eux n’était raccordé à des variateurs, ils fonctionnaient continuellement à plein régime. Les conséquences : difficulté de régulation du processus de génération de vapeur, instabilité et arrêts fréquents de la centrale de production de vapeur, consommation énergétique excessive et émissions associées de CO2.

Un changement de matériel soumis à Rockwell Automation

« Nous avons fait la démonstration auprès de l’équipe de Solvay Sodi sur les rendements et les capacités de contrôle accrues que l’entreprise pouvait espérer en incorporant les variateurs de fréquence Allen-Bradley PowerFlex 7000 », explique Milen Milev, Directeur commercial chez Rotec, distributeur des produits Rockwell en Bulgarie. « Cette démonstration s’est effectuée sur le terrain dans le cadre de projets annexes que nous avons soutenus avec succès au cours des 16 dernières années. Les variateurs ont offert à Solvay Sodi un moyen de contrôler précisément les vitesses des moteurs afin qu’elles s’adaptent au mieux aux variables de procédé et aux besoins de la turbine. »

Les trois variateurs (6 kV – 900, 1 800 et 2 400 kW) sont connectés au système de contrôle distribué (DCS) existant de l’installation via le protocole Profibus. Leur fonctionnement est extrêmement robuste, beaucoup moins sensible aux fluctuations de puissance que les autres équipements moyenne tension disponible sur le marché. Ils peuvent être utilisés pour le démarrage progressif de gros moteurs dans le but de limiter le courant d’appel ou pour la régulation de la vitesse de plusieurs moteurs. Grâce à sa fonction de contournement, le variateur PowerFlex apporte également une durée de fonctionnement optimale avec un contrôle synchrone complet en cas de problème, quel qu’il soit. Le transfert synchrone permet de limiter l’usure mécanique des composants, prolongeant ainsi la durée de vie du moteur et réduisant les besoins de maintenance.

Trois objectifs largement atteints

« Ce projet avait trois grands objectifs, explique Milev. Premièrement, il nous fallait garantir une livraison rapide, dans un laps de temps de trois semaines seulement pour installer et mettre en service les variateurs. Deuxièmement, nous devions livrer une solution avec des capacités de bypass. Et enfin, il fallait améliorer la stabilité de l’ensemble du système en cas de fluctuations de la tension. »

Les résultats se sont avérés au-delà des attentes : des économies d’énergie atteignant 20 %, ce qui équivaut à une économie de puissance d’environ 1 MW! « Nous avons constaté un seul incident d’arrêt potentiel en un an et demi, et cela était dû à un problème du système d’alimentation. Mais le variateur a fonctionné comme prévu en basculant en mode bypass ; et aucun des moteurs ne s’est arrêté. Le contrôle plus précis a également généré de meilleures conditions de fonctionnement des ventilateurs, grâce aux fonctions de démarrage progressif et de régulation de la vitesse. Ces conditions de fonctionnement moins difficiles prolongent aussi la durée de vie des équipements auxiliaires. »

« Si nous comparons les relevés des consommations électriques de 2018 à ceux de 2017, les résultats sont impressionnants », constate Ognian Ivanov, Chef du département électrique de l’usine. « Sur un système de ventilateur, nous avons économisé 3 158 MWh, 681 MWh sur le second, et 4 333 MWh sur le troisième. L’économie réalisée sur les trois systèmes s’élève donc à 8 173 MWh, soit 22 MWh par jour ! Cela se traduit par une chute immédiate des émissions de CO2, ce qui cadre pleinement avec la politique de développement durable de notre entreprise. »

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Economie d'énergie; Réduction de la consommation

Variateurs pour moteurs électriques

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !