Isolava est une société spécialisée dans la fabrication de solutions plaques et de carreaux de plâtre pour l’industrie du BTP. Vers la fin de l’année 2017, Isolava a entamé un projet visant à optimiser le processus de séchage, mené par Peter Vaneyghen, ingénieur projet de Vaisala. La première étape a consisté à installer des capteurs d’humidité dans le sécheur afin de mieux comprendre comment se déroule le processus de séchage.

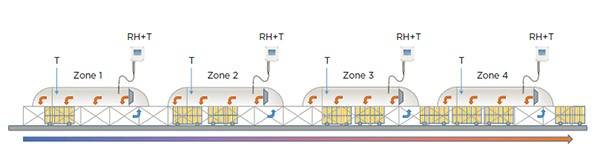

Le séchage est le processus de production le plus énergivore car les carreaux humides sont chargés sur des chariots et transportés dans un four de séchage en 4 étapes. Jusqu’à présent, le contrôle de ce processus reposait uniquement sur des thermomètres.

Comprendre un processus complexe

Tout processus de séchage industriel a pour objectif de garantir que le niveau d’humidité dans le produit est le plus uniforme possible. Pour optimiser ce processus de séchage, il était essentiel qu’Isolava comprenne bien le déroulement du processus de séchage des carreaux de plâtre, même s’il n’existe aucun moyen simple et fiable pour mesurer le niveau d’humidité présente dans un carreau de plâtre que lorsque ce dernier est complètement sec.

Le séchage d’un matériau solide est un processus de transfert de masse, autrement dit, il faut que l’humidité s’évapore de l’objet pour rejoindre l’environnement alentour. L’environnement à l’intérieur du four est contrôlé par des brûleurs à gaz pour générer un air chaud, une ventilation capable d’éliminer toute humidité excessive, et des ventilateurs pour assurer la circulation uniforme de l’air autour des surfaces du produit. Le processus commence par faire monter la température du produit à la température du four. Vient ensuite la phase de taux constant où le matériau contient tellement d’eau que sa surface en est liquide. Enfin, lors de la phase de taux en baisse, la surface du produit ne contient plus aucune humidité libre et le mouvement de l’humidité de l’intérieur du matériau vers la surface permet de sécher le produit.

Des sondes de mesure de l’humidité relative et de la température ont été placées dans toutes les zones de séchage pour garantir la meilleure qualité de produit possible.

Les sels du plâtre, variable à prendre en compte

Outre le mécanisme de séchage classique d’un produit hygroscopique, le plâtre possède une autre variable qui doit être prise en compte : différents sels dont certains sont solubles dans l’eau. Lors du processus, le sel dissout est transporté à la surface du carreau où il se cristallise lorsque l’eau s’évapore.

« Nous avons étudié au microscope électronique la microstructure des carreaux séchés et avons découvert qu’un séchage incontrôlé aux premières étapes du processus peut déboucher sur un taux de séchage inférieur lors des étapes suivantes, lorsque les capillaires du matériau sont fermés, explique M. Vaneyghen. Outre le taux de séchage inférieur, on observe également une décoloration du produit ».

Des économies par l’optimisation

« En diminuant le séchage lors des premières étapes du processus et en contrôlant la réduction d’eau, nous avons découvert que nous pouvions moduler la dernière étape du séchage et atténuer la variation de l’humidité dans le produit final. Grâce à cette découverte, un nouveau schéma de contrôle évolué a été mis en œuvre en mesurant la température et l’humidité », détaille M. Vaneyghen.

Les résultats sont impressionnants : la consommation de gaz naturel seule a diminué d’environ 20 % et les économies annuelles sur l’ensemble des 10 sécheurs atteignent des centaines de milliers d’euros. De plus, le niveau d’humidité final dans le produit fini s’est stabilisé malgré le changement de vitesse lors du passage des carreaux à travers les sécheurs.

Vaneyghen insiste également sur le fait que les bons instruments ont joué un rôle déterminant dans la réussite de cette nouvelle solution. Actuellement, l’usine de Wielsbeke utilise 40 sondes de température et d’humidité HMP7 de Vaisala avec des transmetteurs Indigo 201. « Du point de vue de l’entretien, l’interchangeabilité des sondes est un avantage. Si un capteur doit être étalonné, il est facile de le changer sans arrêter le transmetteur. »

Un projet sur le long terme

La prochaine étape consistera à optimiser le séchage des plaques pour cloisons sèches d’Isolava et, à cette fin, les transmetteurs de point de rosée de tolérance aux températures élevées de Vaisala sont en cours de test. « Ce processus exige du temps entre les mesures initiales et finales de l’humidité au niveau du matériau, ce qui ne simplifie pas la tâche en matière de contrôle, selon M. Vaneyghen. Nous sommes en train d’intégrer de l’apprentissage automatique et des mesures du point de rosée pour mieux contrôler le séchage des plaques. »

Sondes intelligentes compatibles Indigo pour ce type de processus de séchage

Vaisala HUMICAP® HMP7 est une sonde de température et d’humidité interchangeable avec la sortie Modbus RTU, compatible avec les transmetteurs Indigo de Vaisala. La sonde intègre le capteur de dernière génération Vaisala HUMICAP® R2, qui assure une précision et une stabilité à long terme excellentes et qui tolère des températures jusqu’à 180 °C.

Vaisala DRYCAP® DMP6 est une sonde conçue pour mesurer l’humidité dans les applications industrielles de séchage à très hautes températures jusqu’à 350 °C. La tolérance aux hautes températures est obtenue au moyen d’un kit de refroidissement passif qui évacue la chaleur hors de la sonde et réduit la température pour l’amener dans la plage optimale du capteur.

Partagez sur les réseaux

- Cliquer pour partager sur X(ouvre dans une nouvelle fenêtre) X

- Cliquez pour partager sur Facebook(ouvre dans une nouvelle fenêtre) Facebook

- Cliquez pour partager sur LinkedIn(ouvre dans une nouvelle fenêtre) LinkedIn

- Cliquer pour envoyer un lien par e-mail à un ami(ouvre dans une nouvelle fenêtre) E-mail

- Cliquer pour imprimer(ouvre dans une nouvelle fenêtre) Imprimer

Séchage industriel

... ou découvrez l'ensemble de nos dossiers thématiques

Articles similaires dans la même catégorie

Pas de commentaires!

Soyez le premier à commenter

Seuls les utilisateurs enregistrés peuvent commenter. Connectez vous !